瑞士机床与五轴铣床

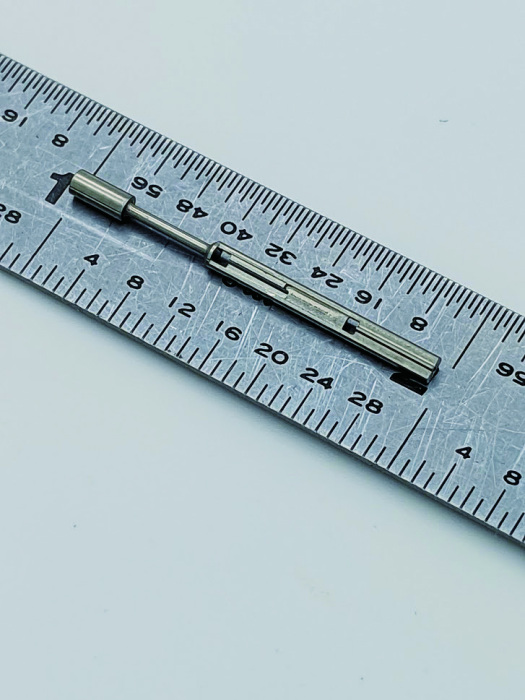

图1 最近,Challenge Machine公司正在进行大量的不锈钢加工,如图中所示的17-4不锈钢医疗部件,就是该公司为某客户的导管泵所加工的7种不同组件中的一个

图1所示的复杂医疗部件是Challenge Machine公司考虑购买一款带可编程旋转B轴和活动刀塔的瑞士机床的原因。这家位于明尼苏达州布莱恩的车间通过了ISO 13485认证,能够使用两台CNC机床生产出膝关节置换手术所需的可植入医用级聚醚酮(PEEK)部件。其中一台五轴机床负责部件铣削,加工时间为45 min;另一台是三轴机床,负责完成剩余工作,加工时间为15 min。而如今,在Marubeni Citizen-Cincom L220瑞士机床上完成整个加工过程只需要15 min(图2)。

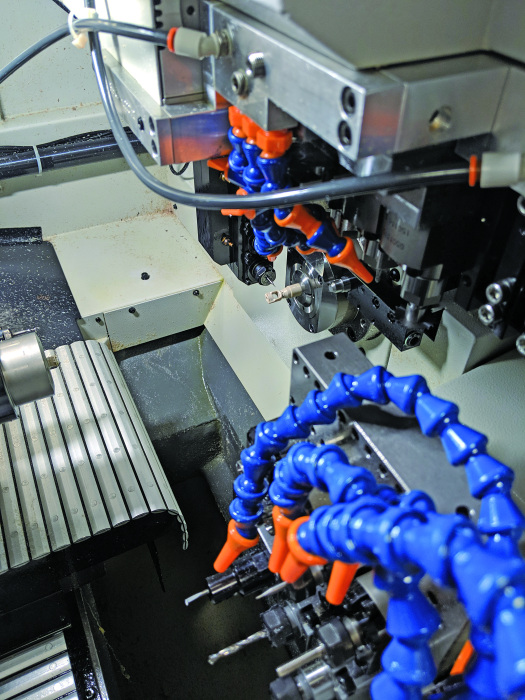

图2 为了加工图中所示PEEK医疗部件,Challenge Machine公司购买了第一台带旋转B轴的瑞士机床,加工这样一个零件只需15 min,而如果换成五轴或三轴铣床,则需要一个小时

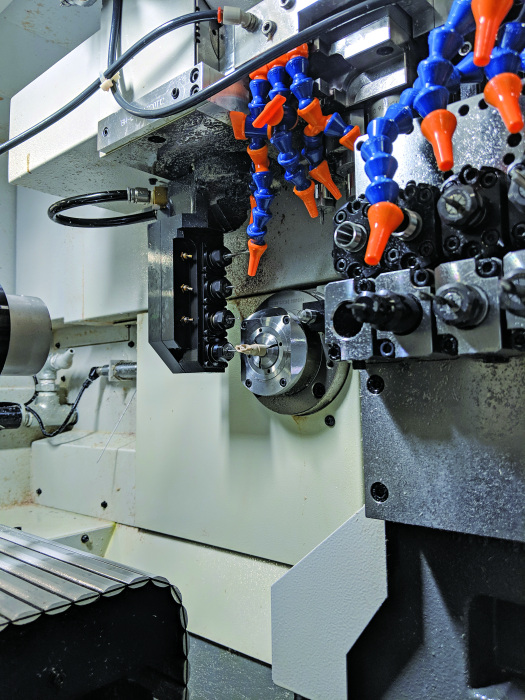

2015年,Challenge Machine购买了第一台L220,随后又增加了两台。PEEK组件是在B轴瑞士机床上加工完成的众多部件中的一个。过去,大部分此类组件都需要经过多次铣削加工。这些瑞士机床首先担任的是车削中心的角色,而B轴活动刀塔的加入将其改造成了带棒材进给器的五轴机床,实现了在无人值守模式下完成较长材料的加工作业(图3)。在最近一次参观期间,我了解到了这项技术为车间所带来的好处,以及车间在应用该技术时遇到的一些挑战和积累的经验。

图3 Challenge Machine公司近期新购买了三台采用可编程旋转B轴的瑞士机床,用于加工更复杂的部件。该公司的棒材进给装置为无人值守模式下的加工作业提供了保证

从瑞士开始

1999年,Jim Betland在自家的地下室成立了Challenge Machine公司,该车间的大部分业务是为半导体行业提供部件微加工服务。这家车间位于明尼阿波利斯,占地面积16000平方英尺。除了服务于半导体行业外,也与其他行业有所接触,包括汽车、医疗和国防领域。公司近期新增了一台主轴转速高达60 000转并且带托盘更换器的Sodick UH430L CNC铣床,确保可以在无人值守模式下完成较长材料的微加工。

微加工并非该车间的全部工作,但是大部分时候加工的部件都比较复杂。这也是车间购买前两台瑞士机床的原因。虽然这些床都没有B轴,但是活动刀塔的加入使得这些机床可以进行铣削加工。其中一台机床自带副主轴,能够拾取主轴上的部分加工部件,进行辅助作业。

这两台L220是车间购买的第一款B轴瑞士机床。Betland说道:“从未使用过此类瑞士机床的车间,需要一定的时间才能充分发掘B轴的潜力。”车间安排机械师Eric Grue学习使用第一台L220机床,这是他第一次接触B轴机床。“我们用了一年的时间才真正做到充分利用B轴的优势。”他说道,“曾几何时,我们只能用它来完成棒料的常规交叉作业或者简单的辅助工作。”

现如今,车间能够从与棒料中心没有相切的角度进行钻孔和铣削(B轴旋转范围为135°)。Grue先生曾意外发现可以使用端铣刀代替定中心刀具来加工定向孔,完成角钻。该刀具的一端为扁平状,防止在以非常规角度与材料接触时发生偏移。此外,他还提醒到,在使用B轴进行微加工时,例如使用直径小于1 mm的刀具时,需要控制切割的深度和进给速度,不能过高和过快。原因是线性轴会同步移动,对刀具产生大量应力。例如,车间最近使用了一款0.5 mm的钻头进行作业,切割深度设置为5%,进给速度为每分钟60 mm。

Grue还发现,在针对这类机床制定刀具策略时,需要独出心裁,与具备高性能刀具更换器的CNC铣床不同,瑞士机床的刀具站数量有限。两台L220共有5个车削站、3个主轴交叉工作站、6个相对而设、8个设在辅助工位上和4个设在B轴刀具工位上。“这并不是说简单地利用各种特殊刀具,比如铣床上的定制成形刀,”Grue说道,“我们必须在使用球磨机、镗杆、切槽刀等时别出心裁,才能满足复杂特征部件的要求。”

材料问题

三台L220均可以使用液压油或压缩空气进行部件冷却,给Challenge Machine公司带来了一定优势。油冷剂常用于金属加工。事实上,最新款L220采用高压润滑剂输送系统,提高了17-4和304不锈钢深孔钻孔时的排屑率。

压缩空气适用于塑料,如果以油为润滑剂,会造成塑料污染。在车间,按照秩序清洗筒夹和导套,擦干净刀具以及润滑剂和压缩空气管线上的冷却剂,便可轻松完成从金属部件到塑料部件的更换。在这个过程中,无需过度重视细节。关键要确保不会有残留的润滑油滴到塑料上。分批规划医疗和塑料产品作业可以减少更换过程。Challenge Machine公司也使用压缩空气将精细的塑料部件切屑从副主轴中吹出来,防止机器的喷射销在部件上留下痕迹。

专门为PEEK部件提出的一项技术可以缩短剩余棒材的长度。所谓剩余棒材是指因瑞士机床主筒夹与标准导套之间的距离而无法加工的棒材残端。剩余长度一般是7~12 in(1 in=2.54 cm),对于提供材料的客户而言这个是不小的损失:一根36 in的棒材成本约为1800美元。将加工后的钢制延长件拧入棒材的一端,可以将棒材剩余长度缩短至2 in。

回头看,往前走

事后看来,车间应该考虑将机床的棒材处理能力从20 mm提升到32 mm,进而满足大型部件的加工需求,Betland说到。这样的话,就不需要像前两台L220:一台的活动刀具转速为6000转,另一台是9000转,那样购买多根转速高达80 000转的高速电动主轴了。“使用小型刀具进行加工时,不要求转速太高,”Grue解释道,“我们车间里有两台L220的转速已经达到了9000转,足以满足这项要求。此外,电动主轴的转矩很小,无法在金属上切出令人满意的深度。”

Challenge Machine公司正在考虑使用其他冷却方法,比如压缩二氧化碳或干冰喷射,降低部件上出现倒刺的概率。Grue解释到,在加工塑料时,热量被刀具和底部的部件材料带走,而不是被切屑带走。底部部件材料温度越高,切割出来的材料越容易磨损并与部件粘在一起。使用空气冷却,再加上锋利的无涂层切刀,可以降低这种事件发生的概率。

此外,该设备也可以快速从瑞士机床程序切换至CNC铣床目前在使用的GibbsCAM CAD/CAM软件。车间对这款软件的模拟功能和MultiBlade刀具路径策略很是满意。目前,车间正在使用MultiBlade在五轴机床上进行塑料叶轮加工。之后,应该会将这项作业转移到L220上完成,充分发挥无人值守机加工的优势。

热点文章

-

新年喜报!博亚精密再获千台大单

2026-01-09

-

山高刀具丨JETI刀柄 让高效车削更智能、更简单!

2026-01-09

-

以技术引领未来,以协同驱动增长——瑞士百超集团2025年度大事件

2026-01-09

-

0.05毫米的智造飞跃:拓璞数控与辰飞智匠携手,定义飞机蒙皮制造新精度时代

2026-01-12

-

山高®X-Tip 钻头| 高效精准,绿色智造新选择!

2026-01-12

-

朗恩精密 "荣获国家高新技术企业证书"

2026-01-14

-

【重磅邀请】2025MM·智领智造·企业家国际论坛暨《现代制造》专委会年会,火热报名中!

2026-01-12

评论

加载更多