实现复杂型面更高质量更高效的铣削

葡萄牙的PALBIT公司是一家百年企业,应对上述需要研发了两种分段圆弧立铣刀(RAD-INTED),在五轴数控机床上采用先进CAM软件(MASTERCAM@)能自由有效地发挥这些最新工艺技术的最大潜力,实现了新的铣削可能性。提高了这些复杂表面的加工精度和效率。

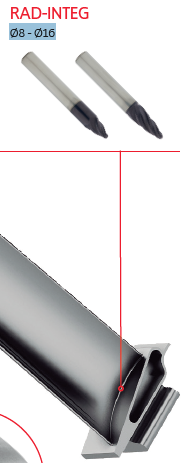

图1 两种分段圆弧立铣刀(左:锥型;右:切向型)

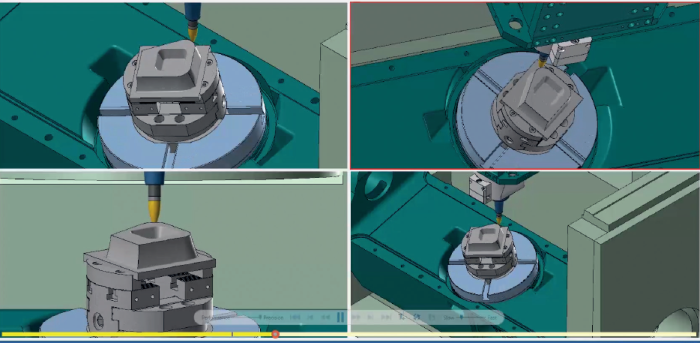

图1中所示铣刀的外观并不起眼,但其效能不可小觑。目前的产品,一种称为锥型(Conical),它具有较明显分段圆弧锥,顶端球头直径为Ф8~16,后侧圆弧半径800~1200,两部分弧度相差大,形成明显分段锥形。另一种称为切向型(Tangential),其顶端球头直径为Ф6~16,后侧圆弧半径较小为85、90、95与球头连接较顺近乎切线,所以起这个名字。图2展示了两种分段圆弧锥立铣刀结合先进的CAM和切削特殊轮毂工艺软件DXF在五轴联动数控机床上,能够实现新的铣削加工能力,而DXF文件可以从PALBIT公司的网站下载。

图2 两种立铣刀结合先进的CAM和特殊工艺软件DXF提高铣削能力

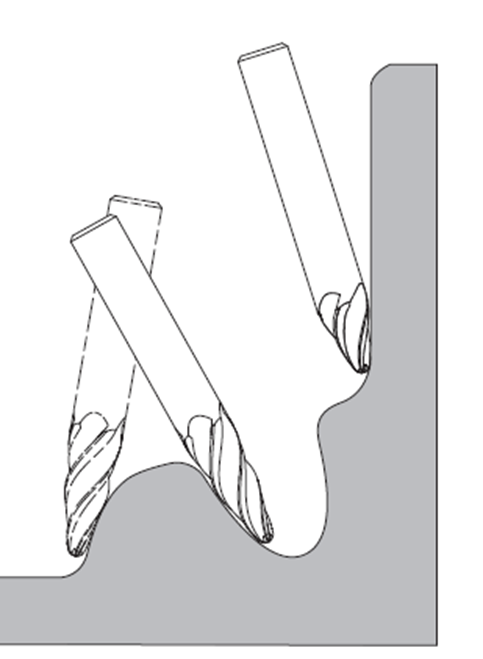

侧面复杂形状的加工时,刀具的直径受到侧面形状转角的限制,刀具的工作长度为达到侧壁高度的加工要求,必须伸长,但过长,刀具刚性则不足,利用五轴联动数控机床,分段式圆弧立铣刀因为侧倾角可调整,比一般立铣刀避让间隙更大,因此可以加工出较小的转角,再利用刀具前端的较小半径的球头可以加工出更小的零件跟部圆弧和转角,因此可具有更大的灵活性,如图3所示。据需要还可以调节刀具直径,提高刀具刚性,提高生产效率。

图3 灵活的侧壁铣削

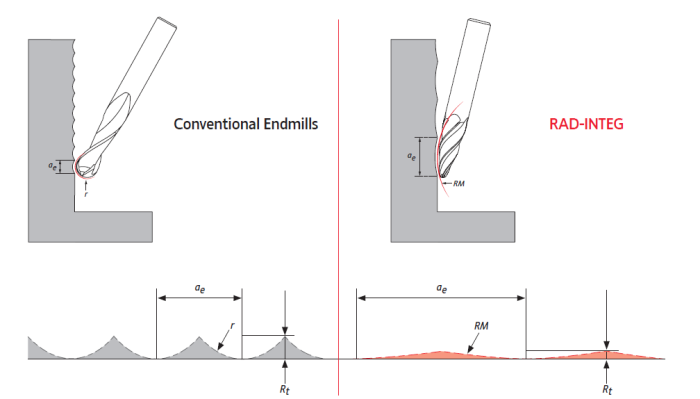

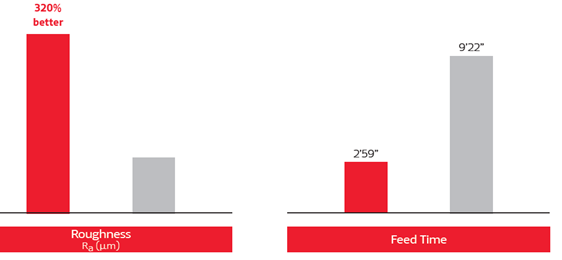

图4所示为普通球头立铣刀和分段圆弧立铣刀在加工时的比较,可见后者更适宜于侧壁高效加工。立铣刀加工时,常以ap表示轴向切削深度、ae表示径向切削长度。在加工侧壁时铣刀回转一圈刀具移动一段距离就是一个ae,所以ae又可称为一个周期进给pf。由切削原理知;加工表面的粗糙度高度Rt的计算公式是;Rt=(pf)2/8RM。公式中RM是切削刃口半径,球头立铣刀是它的球头半径,分段圆弧立铣刀是它侧面的圆弧半径值。可见分段圆弧锥立铣刀由于比一般球头立铣刀圆弧半径大得多,进给量和加工效率就比一般球头立铣刀提高了许多,加工表面粗糙度也比一般球头立铣刀降低许多。图中红色表示分段圆弧立铣刀,蓝色表示普通球头立铣刀。

图4 分段圆弧立铣刀与球头立铣刀加工粗糙度比较

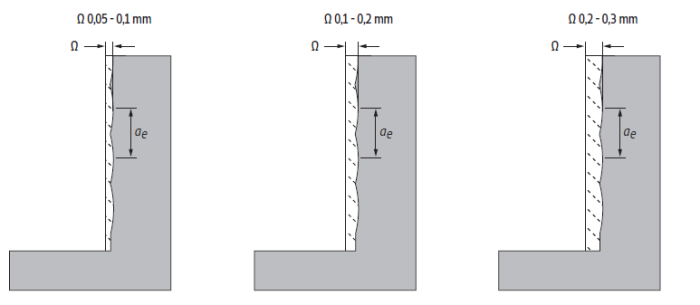

PALIBIT公司分段圆弧立铣刀材料牌号为PHP920和PHH920,它们分别适合于加工钢、合金钢、铸铁和不锈钢、耐热钢。而带有不同的PVD物理气相沉积涂层。请查阅样本,样本中列出了它们在加工不同强度的钢、合金钢、不锈钢、铸铁、耐热钢推荐采用的最大最小切削速度,进给量。按照推荐的条件加工,一般零件侧壁半精加工精度可达到0.02~0.3,精加工可达到0.01~0.2,精细加工可达到0.005-0.1(图5)。

图5 不同精加工工序比较(左:精细加工;中:精加工;右:半精加工)

图6所示为在五轴机床上加工模具的实景图,如以加工模具侧面的效率和加工表面质量,以分段圆弧立铣刀与普通球头立铣刀相比,设切削速度二者同为200m/min,每刀齿进给量fz,分段圆弧立铣刀可变化为0.07~0.11mm,球头立铣刀固定为0.08mm,但径向进给量ae即周期进给pf前者可达4mm~3mm后者仅为1.2mm.这样加工时间前者为2min59s,后者则需要9min22s。加工表面粗糙度前者为Ra1.1μm~3.6μm后者为7.7μm前者比后者改善320%,加工(进给)效率也提高了3倍。图中红色表分段圆弧立铣刀,蓝色表普通球头立铣刀。图7所示为加工汽轮机叶片跟部图,也取得了高效和高表面质量,和其他公司同类型的相比,刀具的寿命也高于同类产品,在同样的切削条件下约高22%左右。

图6 分段圆弧立铣刀加工模具实景与加工侧壁质量及效率比较(a)

图6 分段圆弧立铣刀加工模具实景与加工侧壁质量及效率比较(b)

图7 叶片根部加工

由以上可知新的分段圆弧立铣刀结合五轴加工中心可比一般立铣刀有着更广泛的加工能力,可以实现铣出以往难以加工触及的自由表面。可加工更高更深的侧壁、更小的转角,可同时加工侧壁和底角,以大半径侧铣刃加工可使加工时间大大缩短。而且可获得更高的加工表面质量。以它加工复杂表面可减少机床主轴的转动和摆动幅度,提高机床效率。按要求选用一定型号分段圆弧立铣刀并结合选用不同的顶部球头半径后,可广泛用与多种行业复杂型面的高效加工。小小刀具的改进变化也引来一片新的天地。

热点文章

-

新年喜报!博亚精密再获千台大单

2026-01-09

-

山高刀具丨JETI刀柄 让高效车削更智能、更简单!

2026-01-09

-

以技术引领未来,以协同驱动增长——瑞士百超集团2025年度大事件

2026-01-09

-

0.05毫米的智造飞跃:拓璞数控与辰飞智匠携手,定义飞机蒙皮制造新精度时代

2026-01-12

-

山高®X-Tip 钻头| 高效精准,绿色智造新选择!

2026-01-12

-

朗恩精密 "荣获国家高新技术企业证书"

2026-01-14

-

【重磅邀请】2025MM·智领智造·企业家国际论坛暨《现代制造》专委会年会,火热报名中!

2026-01-12

评论

加载更多