当异形建筑幕墙遇上思看科技三维数字化方案

随着社会发展,越来越多的异形建筑出现在人们的视野,异形铝合金结构幕墙也越来越受到业主和设计师的关注,这对铝合金型材的加工、装配提出了更高的要求。

用于异形建筑幕墙的铝合金型材的生产制造尤为复杂,大致流程为:结构设计→型材下料→单元装配→打包交货→现场安装,这个过程需要严格的数据支撑,才能生成合格的异形型材。

思看科技的KSCAN复合式三维扫描仪可以通过非接触的方式,快速获取型材的三维数据,捕捉曲面轮廓,反映变形状况;进而加快产品的加工进程与效率,提升合格率,降低成本,避免成本昂贵的返工失误。

型材拉弯检测与修整、型材坯料机加工指导、单元板块装配质量控制,都是KSCAN复合式三维扫描仪的用武之处。

KSCAN的性能优势

· 超大幅面

最大扫描面幅可达1440 mm × 860 mm,极大地提高了工作效率,扫描一个2m×6m的单元模块仅需5分钟。

· 极少标记点

仅需少量标记点即可工作,减少70%的贴点时间和工作量。

· 高精度

最高精度0.020mm,体积精度0.030mm/m,航空航天级别的超高精度无损检测。

· 无需喷粉

对物体表面没有损伤,型材加工后的光亮面也可直接扫描,适用场景广。

型材拉弯检测与修整

一般来说,直接订购来的型材是直的,获得异形型材首先要把直的型材根据设计要求拉弯,这一步就难倒了很多厂商。

有些厂商没有自己拉弯型材的能力,只能用外协加工的方式,向其他厂商订购拉弯的半成品型材。这个做法有很多弊端:成本高,响应速度慢、无法随要随到,存在方案泄密风险等。同时,就产品精度而言,自身没有能力拉弯型材的厂商往往也没有能力检测外协加工来的型材是否合格,更多时候只能凭借经验判断,方法较为落后。

有些厂商有能力自己加工型材,但检验型材是否合格的方法还是比较落后,传统做法是把加工后的型材放到检验平台上用尺规检测,这种方法误差较大,需要检测人员有一定经验,且无法检验扭拧状态的型材。

传统检测方法

思看的KSCAN复合式三维扫描仪能在无接触的情况下检测型材是否在偏差允许范围之内,帮助坯料定位,为后续调试、加工提供位置参考,使复杂型材成型质量更加可控。某客户使用KSCAN后,拉弯返工次数明显减少,效率提升60%以上,配料损耗也显著减少(因信息保密,客户名称不便透露)。

型材扫描

型材三维数据

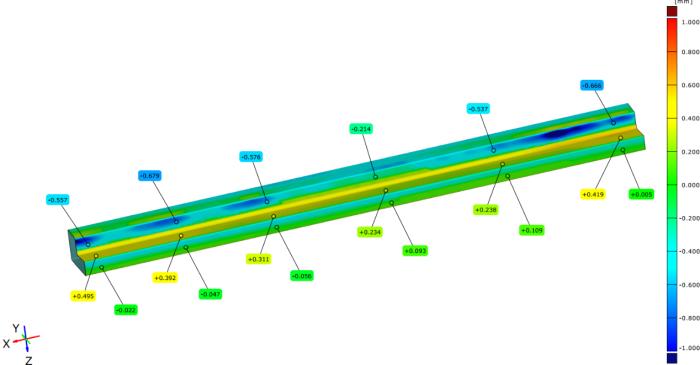

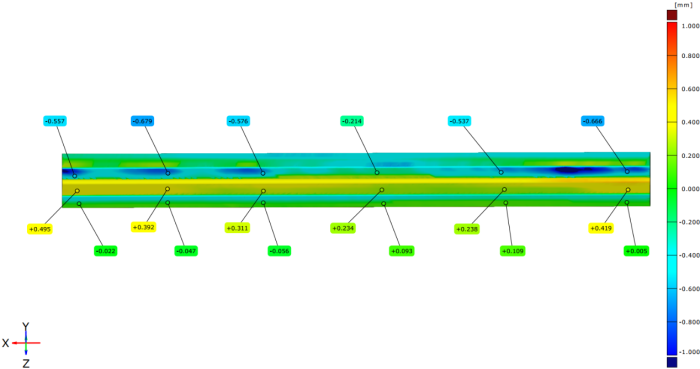

与数模对比,得到偏差色谱图

检测型材是否在偏差允许范围之内

坯料定位,为调试、加工提供位置参考

(注:本文中出现的所有数据均为思看模拟型材生产流程扫描检测)

型材坯料机加工指导

型材拉弯后,就要到坯料机上切掉加工余量(两端开槽与造型)。在KSCAN的帮助下,先将坯料放在机床平台夹紧,用KSCAN扫描整个坯料,获取三维数据,再根据机床坐标摆正扫描数据,坯料与三维数据对齐,即可编程加工。

相较传统的直接加工的做法,KSCAN配合加工指导有以下优势:编程与扫描定位过程可同时进行,效率更高;异形件也能轻松、精准加工;数字化加工工艺,操作过程标准化,减少对人工经验的依赖;显著减少废料;提高生产工艺水平,提升竞争力等。

型材坯料机

单元板块装配

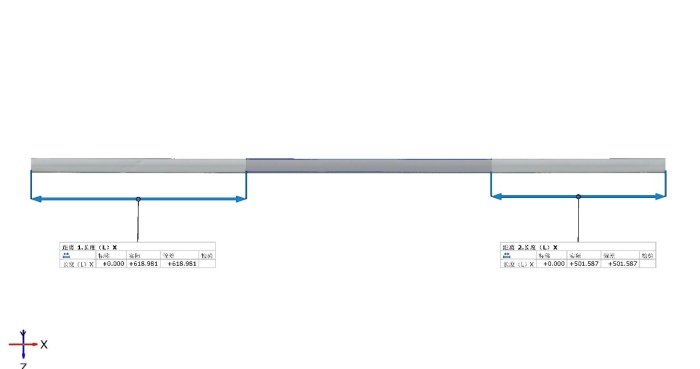

型材在坯料机上切割好后,就进入到了单元板块装配环节,即把单根的型材组装成所需的幕墙单元,就文中示例的这种单元而言,这一步需要注意两组数据:对角线长度与高度。

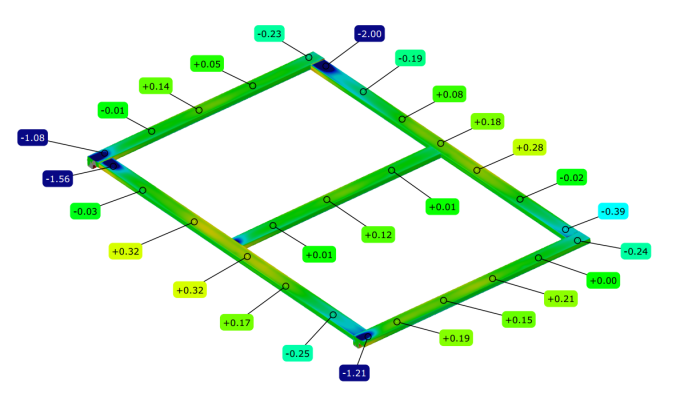

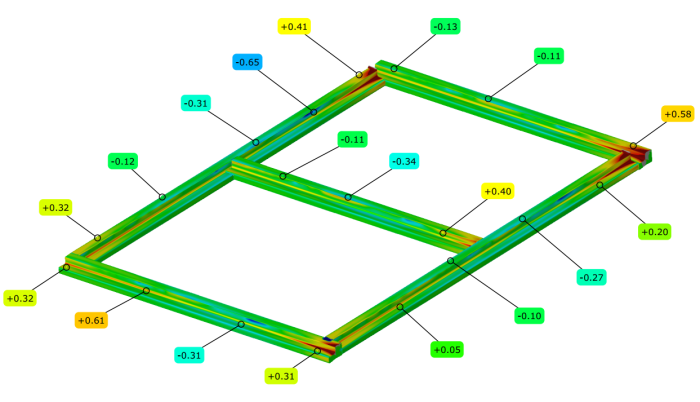

KSCAN内置全局摄影测量系统,能够保证极高的数据精度,5分钟就能完成扫描,得到高质量的网格数据。将扫描数据与设计模型对齐,分析得到偏差色谱图,即可知道该单元是否合格,如何后续加工。

厂商根据偏差色谱图,对对角线长度不合格的单元,使用飞机绳进行偏差角补偿;对高度不合格的单元,将低陷部分调高或将过高部分调低,即可得到合格的幕墙单元,打包运到建设现场安装。

型材单元三维数据

型材单元偏差色谱图

思看数字化解决方案优势总结

多环节受益

从型材拉弯、坯料加工、到最后的单元装配环节,都可以使用KSCAN复合式三维扫描仪进行质量控制,提高产品精度。

节约成本

根据扫描数据与偏差色谱图针对性地调整生产工艺,提高成功率,减少废料。

增强技术优势

掌握科学而完整的工艺流程,不再受制于人,增强市场竞争力。

工艺标准化

利用三维数字化手段规范各个工艺环节,减少对人工经验的依赖,形成企业标准。

热点文章

-

新年喜报!博亚精密再获千台大单

2026-01-09

-

山高刀具丨JETI刀柄 让高效车削更智能、更简单!

2026-01-09

-

以技术引领未来,以协同驱动增长——瑞士百超集团2025年度大事件

2026-01-09

-

0.05毫米的智造飞跃:拓璞数控与辰飞智匠携手,定义飞机蒙皮制造新精度时代

2026-01-12

-

山高®X-Tip 钻头| 高效精准,绿色智造新选择!

2026-01-12

-

朗恩精密 "荣获国家高新技术企业证书"

2026-01-14

-

【重磅邀请】2025MM·智领智造·企业家国际论坛暨《现代制造》专委会年会,火热报名中!

2026-01-12

评论

加载更多