高硬度钢加工用CBN涂层材料BC81系列

近年来, 汽车及机械产业不断发展, 应对高硬度钢零件加工的CBN( 立方氮化硼) 刀具的需求越来越旺盛。三菱在发售高硬度钢通用加工用涂层CBN 材料BC8020 之后,又一次采用新技术开发出高硬度钢加工用CBN 涂层材料BC81 系列。

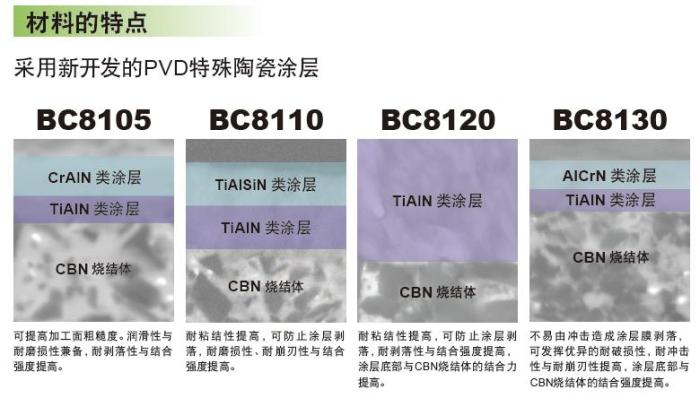

材料特点

BC8110 正是作为高硬度钢连续加工用涂层CBN材料而开发的。该产品开发过程中最重要的是明确“客户究竟需要什么”。不盲目追求技术优先,站在用户的立场上开发产品,是我们团队共同的理念。因而开发前一定要彻底明确“应该改善什么”。为此,我们多角度深入了解并对比了各家公司的产品,最后得出以下结论:必须改善的是耐磨损性和耐崩刃性,并提出“开发具有优异耐崩刃性的CBN 母材和具有顶尖耐磨损性涂层”的开发理念。

适于精加工的BC8105

为了开发出“具有优异耐崩刃性的CBN 母材”,我们重点着眼于CBN 母材韧性的改善。但是,如果使用和其他公司相同材质的CBN 烧结体,按普通方法制造,结果也只能获得同样的性能。为了获得更出色的韧性,我们开发出了“超微粒结合剂”技术。这项技术使得BC8110 的结合剂非常精细,远超本公司以往产品和其他公司产品,成功改善了陶瓷结合剂的韧性,最终实现了非常优异的耐崩刃性。

适于通用加工的BC8120

除母材开发外的另一大难题是开发出“具有顶尖耐磨损性的涂层”。一般情况下,CBN 刀具比硬质合金刀具更难附着涂层。因此,如何才能兼顾附着强度和耐磨损性呢。我们决定尝试将本公司的MIRACLE 涂层技术应用于CBN 刀具。说这是一项挑战也决不为过。硬质合金刀具和CBN 刀具的涂层附着方法完全不同,为了找到合适的条件,我们在不断试验和失败中艰难地反复着。另外,制造部门也引进了新设备,在涂层之后增加了新的工序。增加工序有种种弊端,但是为了获得理想的性能,必须对制造工序进行重新检讨。

适于强断续切削的BC8130

经过多次试制后,适用于“超微粒结合剂”的BC8120 专用CBN 母材终于成功面世。然而紧随其后,如何抑制涂层剥离成为需要攻关的另一大课题。为进一步提高附着强度,我们应用了抑制残留应力的新技术,实现了比以往更高的附着强度。在产品测试阶段,就得到了客户的支持,进行了多次实地测试。在这个过程中,我们从新观点出发向客户提案,而客户也对我们的产品给予了更高评价,最终成功地延长了刀具寿命。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

PECM:在制造效率最关键的环节创造价值

2026-02-26

-

【 DMG MORI】成功案例 | 自动化的5轴技术为防洪提供保障

2026-02-26

-

山特维克宣布收购ThoroughTec,持续强化采矿数字化服务能力

2026-02-26

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

2026开工大吉·拓璞数控“机”遇图鉴

2026-02-27

评论

加载更多