精加工领域的生产应用

老牌齿轮加工行业翘楚Kapp Niles公司成立至今已有120余年。自公司成立至今,始终专注于齿轮精加工机床的研发,并在该领域积累了海量的专业知识。在1980年,Kapp Niles公司的产品范围就已延展至磨削刀具生产,2017年以来,Kapp Niles公司开始生产自己的齿轮测量设备。目前Kapp Niles公司在全球拥有9个生产基地,集团员工达千人。

Kapp Niles公司的主要产品有展成磨床、仿形磨床、测量机以及修磨刀具。典型的产品主要应用于汽车和航空工业,大型磨床主要面对的市场是欧洲和亚洲,应用于采矿、风电和铁路等领域,可用于磨削直径为8 ~8000 mm、长度2200mm的工件。加工高精度航空零件和螺杆转子的专用机床代表了另一个市场应用领域,正是这些细节让Kapp Niles从磨床市场中脱颖而出,成为该公司的竞争优势。

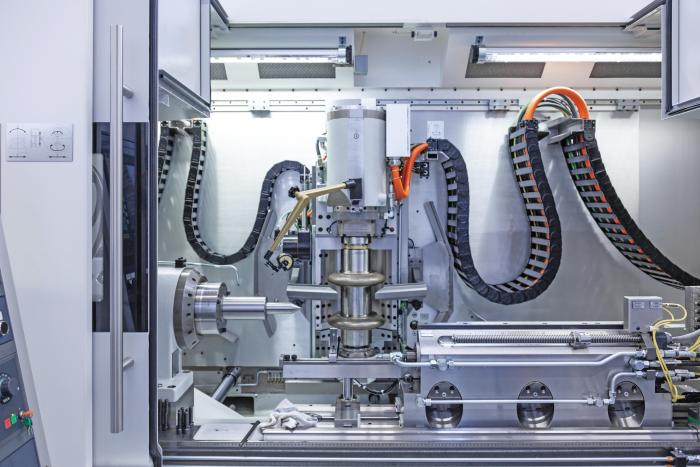

图1 Kapp Niles磨床组装所用的百余种不同零配件目前正在由两台M40-G车铣复合加工中心加工

Kapp Niles公司

“最高的加工精度和最佳的表面加工质量是Kapp Niles的关注重点,也是我们对机床最重要的要求。”集团生产总监Michael Kapp表示。加工强度是齿轮齿加工中的关键点。工件硬化处理后,就可以在Kapp Niles磨齿机上进行磨削。加工稳定性是另一个关键需求。Kapp Niles是一家系统供应商,不仅提供磨床,还提供相应的工具、技术和测量机,以此为客户提供真正极具附加值的全面服务。

Kapp Niles公司非常重视客户售后服务工作,能够全方位为客户利益着想。Kapp Niles的企业使命是,第一台机床通过销售来销售,第二台机床通过服务来销售。数据化理念的重要性不断攀升,具有用户友好性控制界面的KN系列磨床已加入到新一代磨床大家庭中。它能够与其他机床互联互通,并与坐标测量机形成闭环连接,从而直接修正指令。

目前,Kapp Niles公司在科伯格工厂约有450名员工。其中60余名员工实行两班制工作。2014年,科伯格工厂的部分生产力转移到一座新建的大型厂房,并在那里安装了两台MILLTURN车铣复合加工中心。需要更明确指出的是,这两台M40-G车铣复合加工中心,加工长度达2200 mm。

图2 RX59系列磨床系列机床用于铸铁或钢制预成型螺杆转子的预磨和精磨。磨床中部分零件由WFL车铣复合加工中心完成

复合加工能力的提升

对Kapp Niles来说,复合加工概念并不新鲜。据Cubic加工负责人Sascha Forkel介绍,这一概念在15年前被引入,之后对整个行业都产生了深远的影响。那时候,复合加工的优势已显而易见,这也是为什么如今Kapp Niles毫不犹豫的采购了两台车铣复合加工中心,Kapp Niles公司所积累的行业经验最终对这一投资起到了关键作用。找寻一台带有刀塔的双主轴车铣复合加工中心,基于市场分析和对潜在供应商的仔细研究,公司最终选择了WFL车铣复合加工中心。“从质量方面出发,我们选择了WFL车铣复合加工中心,”Kapp Niles的生产总监Michael Kapp如是说。

Kapp Niles以往使用的机床对于一些加工任务已经力不从心了。自从拥有了WFL车铣复合加工中心之后,在加工过程中刀具的全部性能得到充分发挥,展现出全部的加工潜能。目前,机床也在硬车削方面达到了理想的质量要求。

综合性能

“我们在采购机床时,主要考虑的是提高生产率、稳定性、精确性、可靠性和实用性。我们的设想是这些机床要长期服务于我们的生产加工任务,至少可以使用10年以上。”Sascha Forkel谈到,WFL车铣复合加工中心的斜床身的设计理念和复合滑板结构能够确保机床的长期使用稳定性和加工精度。机械式车镗铣单元,拥有无与伦比的性能和较小的干涉轮廓。这种结构允许使用较短的刀具,从而达到最高精度切削。另一个促使Kapp Niles最终采购这些机床的原因是使用寿命。“我们收集到了很多关于WFL车铣复合加工中心的信息。与其他复合加工中心相比,WFL车铣复合加工中心的使用寿命更长,这也最终促成了我们采购的原因。”Sascha Forkel继续说道。

这两台车铣目前被用于为Kapp Niles磨床生产各种各样的元件,如主轴、刀体、轴承罩和其他的关键零部件。以前使用的机床不能实现硬车加工以达到精度要求,然而WFL新机床实现了这一点,且加工结果可靠稳定。“加工和刀具方面,WFL机床仍有巨大的潜力,”Michael Kapp补充到。

严格的效率要求

两台M40-G车铣复合加工中心被用于为Kapp Niles磨床生产各种关键零部件,包括法兰和轴类零件,尤其是那些对称回转体零件,“磨床上的很多关键零部件都是在车铣复合中心进行加工的,”Michael Kapp说。车铣复合加工中心的使用不仅优化了加工时间,还使加工能力更强大、更稳定。

在Kapp Niles公司,程序通过CAD 外部创建。程序转移到机床之前,需要记录和模拟所有工艺顺序。两名员工负责对两台车铣复合加工中心所需加工的工件进行编程,并计算新的夹紧方式,从而推动高效加工。所有的编程目前正在重写中并会转移到车铣复合加工中心,Kapp Niles公司希望未来在生产效率方面可以取得更明显的进步。

着眼于细节

两台M40-G车铣复合加工中心的长度和直径加工范围全面覆盖。“可加工的工件尺寸从咖啡杯大小到最大的直径520 mm,”Sascha Forkel解释说。机床的核心是带X、Y和B轴的车镗铣单元,其输出功率和扭矩达33 kW和214 Nm,输出33 kW和高达214 Nm的扭矩。“每分钟12 000转的铣削主轴的设计使得非常小的刀具得到有效利用并且满足了Kapp Niles的所有要求。”WFL的区域销售经理Bruno Reisbeck特别强调到。左侧车削主轴是专门为极难的加工任务而设计的,输出功率为54 kW,扭矩为2000 Nm,在车削过程中确保了生产率。右侧车削主轴配备了高动态集成主轴电机,最大输出功率33 kW,扭矩550 Nm。为了确保能够加工非常坚硬和难以加工的材料、必要的加工性能、刀具寿命和加工过程稳定性,机床特别配置150巴冷却泵。这些保证了良好的断屑和最佳的切削冷却以及更长久的刀具使用寿命。在下滑板位置,配置了一个可以稳定运行的配有动力刀的2×12盘式刀塔。上下刀具系统可以在两个主轴或一个主轴上同时工作。生产中一个决定性因素是过刀塔的最大旋径达到350 mm,实现了可以将非常大的零件自动交换到副主轴上,能够使大型零件自动转移到副轴上。由于加工用途广泛和机床选项,让M40双主轴的车铣复合加工中心的前景更广泛,最终成为正确的选择。

数据化应用

当今,数据正成为越来越重要的课题。数据互联是必不可少的,由于生成大量的加工数据以及关于机床状态的可用数据,WFL已经提前预判,为未来做好了全面准备。iControl过程监控保证了加工过程极为可靠,未来自动化解决方案是一个重要先决条件。WFL也提供了一个适用范围广泛的自动化解决方案。由此,为今后的成功奠定了基础。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多