最佳的轨迹

除了创新技术之外,数字化技术也在提高生产效率方面发挥着重要的作用。虽然大型企业已经走在数字化转型的征途中,但中小型企业往往面对各种各样的数字化技术可能性而不知所措。数字化先驱者已经有了清晰的认识,并且他们的机床设备联网也已经很长时间了。他们收集和评估所有的重要数据,检验按照这些数据带来的成效。简而言之,他们可以控制整个生产过程。大企业生产自己所需的全部零部件并不一定是一件有意义的事情。尤其是当一家只有10名员工的小型设备制造商与大型供应商有着完全不同的需求时。但无论您的企业有多少职工或者有多少订单合同,有一点是必须完全相同的,对自己的生产经营情况一目了然。市场中已经有许多成熟的、可以快捷、轻松的集成到企业现有生产过程中的解决方案了。

刀具管理

从总体来讲,企业的刀具管理非常重要。乍一看,要知道自己使用的刀具放在什么地方似乎是一个很平常的问题。尤其是对于可能只有两名员工的小公司。但如果真的找不到刀具,则您的机床设备只能停止生产。

TDM有限公司就持有这样的观点。它们认为:刀具管理与企业的大小无关。因为所有的机械加工企业都认为数字化转型的真正意义是:为提高企业的生产能力奠定坚实基础的一种方法。为什么在企业的生产过程中不能缺少刀具管理呢?因为通过对刀具循环使用工作的有效管理不仅可以利用好现有库存的刀具、延长刀具的使用寿命而且还可以减少切削设备的停机时间。另外,根据长期对刀具和被加工零件的标准化管理还可以实现预测性的订单管理,获得更加有利的订货条件以及制定更加可靠的生产计划。有计划的订购新刀具也防止了刀具种类的增加。刀具成本费用的核算以及每一种产品所需刀具的控制也给企业带来了更高的透明度。

只有了解刀具库存多少、当前是否需要刃磨、知道它们都在什么地方,您才能做出最佳的刀具采购计划、才能有效的降低刀具成本费用。除了TDM公司之外,刀具管理系统的供应商企业还有Hoffman集团公司、E.Zoller公司、Mapel Dr. Kress两合公司、Guhring两合公司和Walter股份公司等等。

图1 Hoffmann集团公司提出的“互联制造”是将生产计划、控制和生产组织集成到一起的软件解决方案

刀具监控

有些人还在寻找刀具监控系统,有些人已经在使用刀具监控系统了。但这一次可不是刀具在什么地方的问题了;这里关注的是刀具在切削加工中的情况,关注的是刀具磨损的情况。为了保持长期的生产出高质量的产品,刀具监控发挥了自己应有的作用。Kistler公司研发生产的刀具监控系统就是利用压电传感器记录下刀具切削动态过程中质量最佳时的信号。这是一种全新的、实时测量微型车刀切削力大小的工具,对提高刀具使用寿命有着极大的帮助作用。

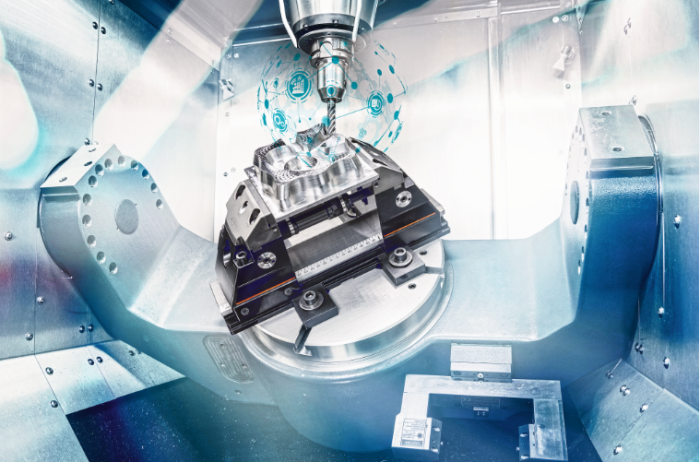

图2 Index系列多轴加工中心使用的刀柄能够为用户提供刀具切削加工过程中的刀具状态信息

据Sistler公司介绍,使用了这一刀具监控系统之后可以确保零废品生产。通过早期发现切削加工过程中的偏差可以优化工艺参数,降低加工成本、提高切削加工效率。PTS压电刀具监控系统是根据用户需要而开发的。除此之外,这位测量技术专家还生产夹紧套筒和膜片适用的、壁厚只有0.06 mm的压力传感器。这种传感器适合于在加工不易切削的镍铁合金钢时使用。当刀具切削镍铁合金时,镍铁合金材料会产生很大的变形;而这种变形常常会导致刀具切削刃崩碎。这也对刀具使用寿命产生很大的影响,这也是设备操作者必须时刻关注设备工作情况的原因。

在寻找经济的解决方案时,仅仅调整刀具切削刃的几何参数是不会有多少改进的。通过对主轴电机驱动功率的监控也排除了由于机床主轴质量过大和主轴摩擦带来的影响。另一方面,由于被加工零件的质量很小,质量惯性低,因此加工设备的结构噪声测量也没有提供合适的结果。在寻找解决方案的时候他们与刀具、工具制造商Paul Horn公司进行了合作;因此也将传感器技术与刀具技术领域的专业技术知识结合起来,最终开发出了刀具微车削时的实时监控方案——PTS压电刀具监控系统。

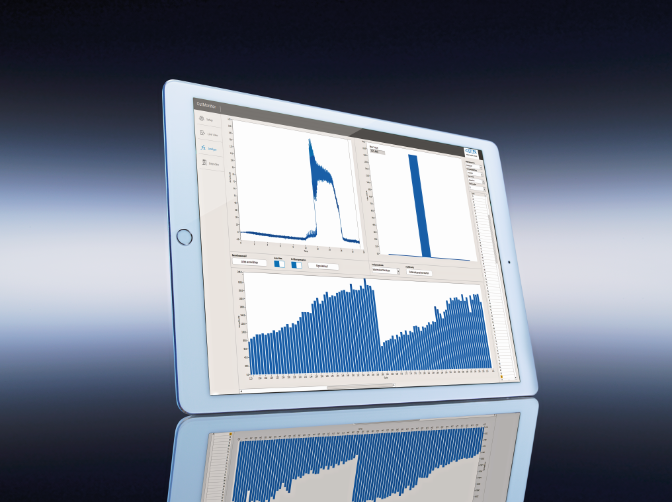

该系统是由Kislter公司研发生产的高分辨率Slim-Line超薄压力传感器和一套分析软件组成的。分析软件包含了与机床设备建立通讯联系、评估分析传感器记录的数据。软件可以在Windows 7.0版操作系统的标准工业计算机中运行。PTS系统测量加工设备切削过程中的切削力和刀具负载。分析评估得出的数据提供了刀具或者刀片预期的使用寿命。它可以立即发现切削过程中被加工零件材料和刀具材料中的缺陷、或者刀具的破损,从而最大程度地减少了废品。

图3 PTS应用软件能够为您提供刀具切削刃的状态信息,并能够实时检测刀具的破损情况

在使用PTS系统时刀具监控系统可以不间断采集、记录切削力数据。通过对这些数据的评估分析就可以得到刀具使用寿命的趋势分析。这就可以减少机床设备因刀具问题而引起的停机时间,从而提高生产效率。同时,也不需要操作人员一刻不停地守在设备旁边,可以实现无人值守的生产加工。

新开发的PTS压电刀具监控系统与Horn公司标准的车刀刀夹相互兼容。使用时不需要修改CNC数控程序,因此可以独立于切削加工单独使用。超薄传感器的更换也非常简便、快速。企业已有的切削刀具也可以稍加修改就与PTS系统配套使用。Middex公司、MCU公司和Marposs公司也提供了自己的刀具监控解决方案。

智能刀具

在工业4.0的背景条件下,许多机械加工过程都离不开智能刀具。精镗刀具的应用情况就清楚的说明了为什么刀具对智能工厂来讲非常重要。例如,利用精镗刀具加工发动机轴承孔时的情况 是一项用千分尺检测的精加工任务;因为发动机的工作效率和运行平稳性都与轴承孔的加工精度密切相关。而在精镗加工过程中不可避免的刀具磨损是这一加工工艺遇到的最大挑战:必须通过可控的切削刀片的调节来补偿刀具切削刃的磨损,防止出现哪怕是最小的尺寸偏差。LMT公司研发生产的精镗刀就能够胜任这样的任务。这种精镗刀带有所谓的“微量补偿器”:单独补偿精镗刀每一个切削刃的磨损量。这种刀具补偿系统的电子设备与测量仪相互连接。测量仪以无线的方式自动发送刀具切削刃磨损后的补充值,微量补偿器收到补偿值后即可进行补偿校正。这就自动完成了刀具的补偿,不仅可以保持始终如一的高质量而且还减少了机床设备的停机时间和单位成本。

图4 例如,LMT公司研发生产的“智能精镗刀”就可以监控刀具的切削加工过程,自动补偿刀具磨损

第一次系列测试的结果表明:调整刀具的时间减少了70%。另外还可以通过遥控器或者笔记本电脑重新设置刀具参数,调整切削刃的磨损量:只需手动输入所需的调整值,微量补偿器就开始调整了。

智能刀夹

当然,我们也可以利用智能刀夹直接对刀具的切削加工过程进行监控。Schunk公司与Itendo公司合作开发了一种直接监控刀具切削过程的智能刀夹。Schunk公司的策略是“无限接近”:将智能化集成到最接近被加工零件的、不会磨损的机床设备部件中。

这种智能刀夹能够完整地记录切削加工过程的稳定性,实现无人值守的加工误差极限值监控和切削刃崩碎监测。这种集成了过程智能化的刀架具有传统刀柄的相同轮廓,也可以照常使用冷却润滑液。但智能刀夹配备了传感器、电池和信号发射装置,由它们构成了刀夹的“智能控制系统”。该系统采集、记录刀具切削加工时的过程数据,利用无线传输方式将这些数据传送到车间机房的接收器中;机房中的接收器用电缆将接收到的数据传输给分析处理的诊断设备。分析处理的算法语言连续的测定收到的切削过程稳定性数据。根据用户的具体使用情况,可以通过网络服务器定义允许的加工偏差极限值和超出极限值时的对策。另一家智能刀夹的供应商是Sandvik公司。

图5 Itendo公司研发生产的智能刀夹可以实现实时的刀具监控。尽管刀夹中配置了传感器,但刀夹的几何参数和性能数据都保持不变

数字化解决方案

凭借与子公司名称相同的c-Com云平台,Mapel Dr.Kress公司也能高效处理刀具补偿。这一平台允许生产环境中的刀具和其他c-Com云平台的参与者共同完成数据管理,并使整个刀具管理过程透明化。

云平台通过多种多样的APP应用软件为用户提供了多种移动解决方案,使您可以在不便使用固定式仪器设备的环境中完成刀具补偿和刀具监控。利用刀具磨损识别软件可以知道刀具磨损到什么程度,为什么出现这样的磨损,以及将来如何避免这样的刀具磨损。APP的使用也非常简单:只需一部智能手机和传统的手机附加拍摄镜头就可以拍摄出刀尖磨损情况的清晰图片。根据拍摄的图片,APP应用软件就能识别是什么样的磨损,给出相应的补救措施。这就能让用户避免将来再出现这样的磨损。

该应用程序是基于“机器学习”基础之上的应用程序。也就是说,软件程序会学习并根据采集到的数据从中学习、丰富自己的“认知能力”。机器学习中输入的信息、数据越多,应用软件就越聪明。

APP应用程序能够识别不同类型的刀具磨损,例如后刀面磨损,前刀面的月牙坑磨损和积削瘤等。鉴于此,应用软件会给出自己的建议,例如减少进给速度、提高切削速度或者是换用另一种涂层的刀片。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多