格劳博推出全新液态金属打印系统GMP300

凭借GMP300,格劳博首次为增材制造领域用户提供了用以制造近净形部件的生产系统。全新的液态金属打印系统在今年5月份格劳博In-House展会上首次亮相,宣示着格劳博集团正式进军增材制造领域。

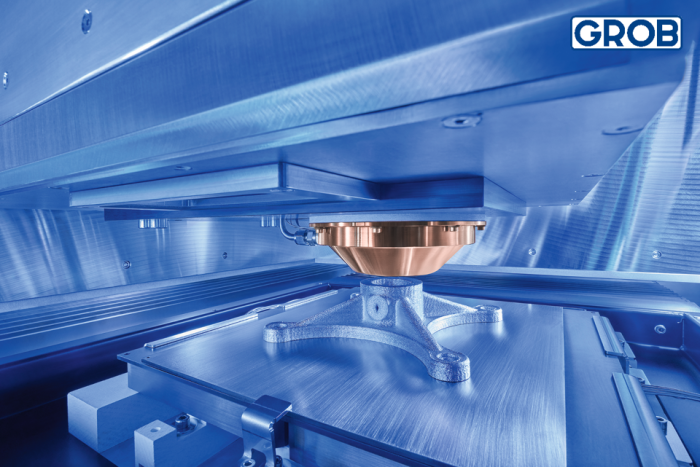

格劳博液态金属打印系统 GMP300

增材制造正变得越来越重要,特别是在原型制造、中小型系列部件、高度可定制部件和具有复杂几何形状的部件方面。使用激光的粉末床熔融(PBF)是目前金属加工领域中最常见的工艺。然而,这一工艺也具有诸多缺点,如高昂的原材料成本、复杂的粉末处理过程、低下的堆叠率、漫长的打印时间,以及繁琐的后处理过程。与其他增材制造工艺一样,打印后的3D组件需要进行额外加工,这可能会影响3D打印组件原本优异的分辨率,经济性也大不如前。

增材制造中的格劳博工艺

GMP300采用了液态金属打印(LMP)工艺,消除了金属加工领域传统增材制造的缺点,能够为单个和小批量生产提供最大的生产灵活性。

GMP是GROB Metal Printing的缩写,而300则代表机器工作区域的大小为300×300×300 mm³。GMP300采用3轴联动,最大轴速度为30 m/min。惰性气体保护组件不被氧化,保证持续良好的材料质量。

格劳博LMP工艺的优点

与使用激光的金属粉末床熔融(PBF)工艺不同,格劳博开发的LMP工艺的使用的原材料是金属线材,这不仅降低了材料成本,同时也避免了使用粉末对工作人员造成的健康和安全威胁,穿戴个人防护设备变得更简单,并省去了一些额外的工作步骤,如去粉以及粉末的筛分和加工。此外,LMP工艺是一种微铸造工艺,而不是焊接工艺,几乎没有热翘。这使得处理不可焊接的合金成为可能。

LMP工艺产生了均匀的微观组织,其屈服强度等于或有时大于原材料的值。除此之外,该工艺还提供了高灵活性和高生产率。灵活性是通过快速更换材料而不需要过多的清洁工作,高度可变的液滴直径,以及在打印过程中改变打印头和喷嘴的能力来实现的。LMP工艺的高生产率则表现为高堆叠率和减少的后处理工作。

面向未来的LMP技术

LMP工艺尚未在市场上广泛应用。格劳博认为它是对现有的金属增材制造工艺的一个重要补充。与同类PBF系统相比,该工艺具有更高的堆叠速率;与定向能量沉积(DED)工艺相比,具有更好的组件分辨率。

在GMP300的开发过程中,格劳博已经开始着手确保稳健的、行业可用的实施。格劳博增材制造团队负责人Johannes Glasschröder博士说:“由于不需要粉末处理,GMP300集成到现有的生产线中无需增加安全防护措施。此外,我们预计功能表面所需的后处理与格劳博现有的机床产品组合将产生巨大的协同效应。”

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多