伊斯卡直角铣刀的创新设计

直角铣刀的选择

在选择直角铣刀时,有几个重要的决定性因素需要考虑,例如工件材料、加工余量、精度要求、工件表面质量、系统刚性和机床性能。这些因素不仅影响到对铣刀类型、刃口角度形状以及刀具结构的选择,也是刀具在制造商进行刀具设计时考虑的关键点。例如:采用整硬铣刀实现高精度铣削加工;采用可转位铣刀满足重载切削的同时实现降低刀具成本的需求。整硬铣刀和焊接式铣刀需要精磨加工出所需的刃口角度形状,而可转位铣刀中的压制刀片直接决定刀具的刃口角度形状。

20世纪90年代初,随着伊斯卡创新推出安装螺旋刃刀片结构的HELIMILL系列直角铣刀,金属切削加工领域发生了重大飞跃。螺旋刃刀片的高效切削刃由顶面(前刀面)和螺旋侧面(后刀面)构成。这是一个里程碑式的刀具结构设计,刀片具有恒定的正前角和沿着切削刃边恒定的后角。这一开创性的结构大幅降低切削功耗,使得切削更加平稳。伊斯卡HELIMILL系列引领了一种全新的刀片设计理念,装夹刀片后形成恒定的切削后角成为新的刀片结构设计的标杆,走在铣削技术发展的前沿。

直角铣刀刀片的外形种类众多,包含矩形、正方形、平行四边形、菱形、三角形和凸三角形。刀片的形状不仅决定了刀片可转位刃口数,而且也会影响刀片的其他一些重要特性。与矩形刀片相比,正方形或三角形刀片更宽。刀片宽度更宽有利于设计直径更大的中心螺钉孔,通过使用规格更大的螺钉实现更强固的刀片锁紧。然而刀片宽度的增大不仅会限定铣刀最小直径的范围,而且沿径向更深的刀片定位槽还会降低刀体的强度。而这也仅仅只是可转位直角铣刀设计中需要权衡的一个因素。设计中还有多个因素需要考虑,如选沿径向分布的平装刀片还是选沿切向分布的立装刀片,刀片刀尖圆角半径范围,刀片是否带修光刃以及刀片是否带分屑功能等。铣刀设计中必须考虑的因素还有被加工材料的特性和铣削的方式。

伊斯卡最新的直角铣刀

随着刀具市场上各种形状和形式刀片的普及,设计出新的刀片形状已经成为过去。伊斯卡最新研发的NEOLOGIQ系列直角铣刀产品,旨在探索实现满足快速高效铣削的刀具解决方案。

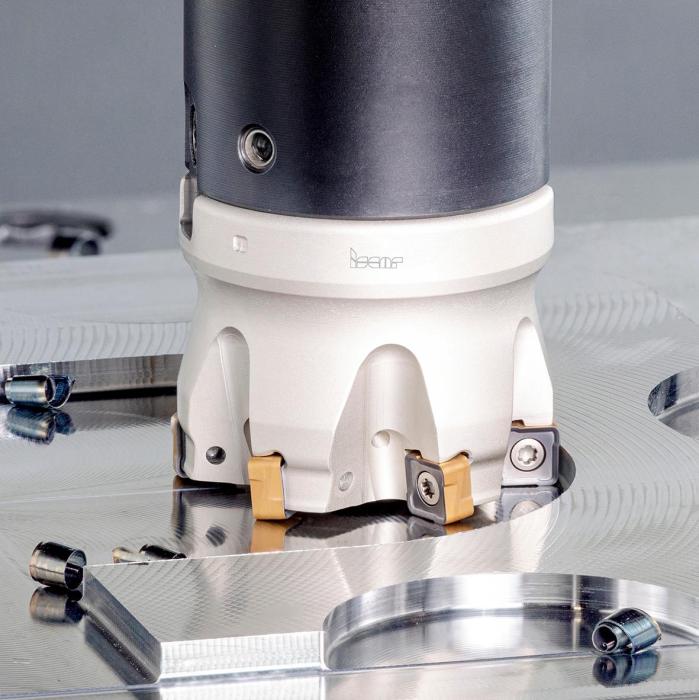

伊斯卡研发工程师全新设计的NEODO S890铣刀,可以胜任钢件、铸铁件的粗加工及半精加工。该款直角铣刀适用于工况欠佳的铣削环境,刀具设计综合实现了降低成本、提高效率的需求。铣刀夹持结构强固的双面刀片,刀片为正方形,刀片的顶面、底面及侧面均采用伊斯卡独有的压制技术压制成型。刀片带8个右旋螺旋刃,顶面及底面各带4个。当刀片装夹于铣刀体时,形成径向正前角和轴向负前角,从而确保在各种工况和断续切削情况下,均能降低机床功率消耗,实现平稳轻快的切削。燕尾槽结构定位槽使得刀片与刀体刚性定位夹紧,显著提高刀具整体刚性。刀片带修光刃可以提高加工产品的表面质量。突破想象的全新正方形外形结构和压制技术优势相结合,为面铣加工提供了高效经济的解决方案,尤其适合工件有类似于凸台(搭子面)这种有干涉的情况(图1)。

图1. 高成本效益NEODO S890系列铣刀

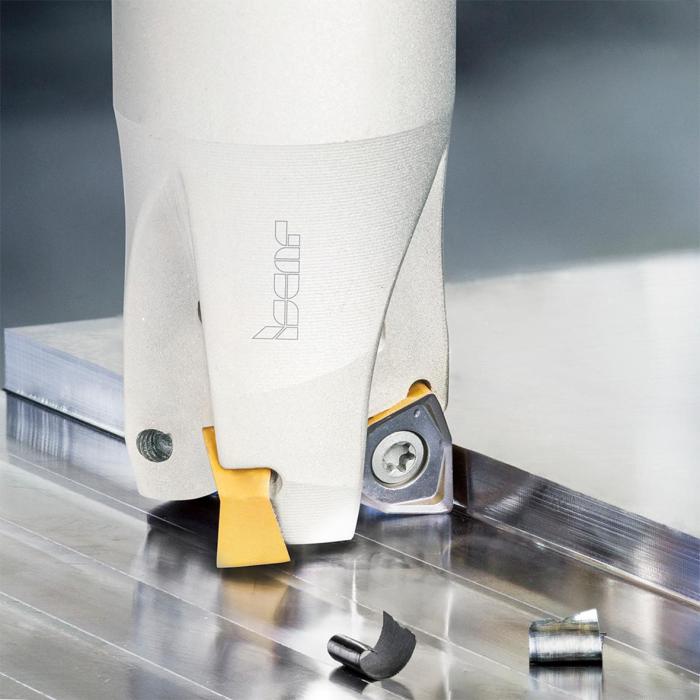

夹持双面凸三角形刀片的HELIDO直角铣刀系列,刀片带6个切削刃,能用于密齿型铣刀的设计,以提高切削进给率,实现生产效率的最大化。铣刀具有双正前角结构,轴向正前角和径向正前角。这一特点有利于降低切削加工功耗,使得在低功率机床上能进行粗铣加工。功能强大的HELIDO系列铣刀通用于方肩铣、槽铣、侧插铣和坡走铣,还可以进行螺旋插补铣。这类铣刀的主要优势是综合了90°精确轮廓精度、高生产率和低成本等众多优点(图2)。

图2.夹持双面凸三角铣刀片的HELIDO 600铣刀

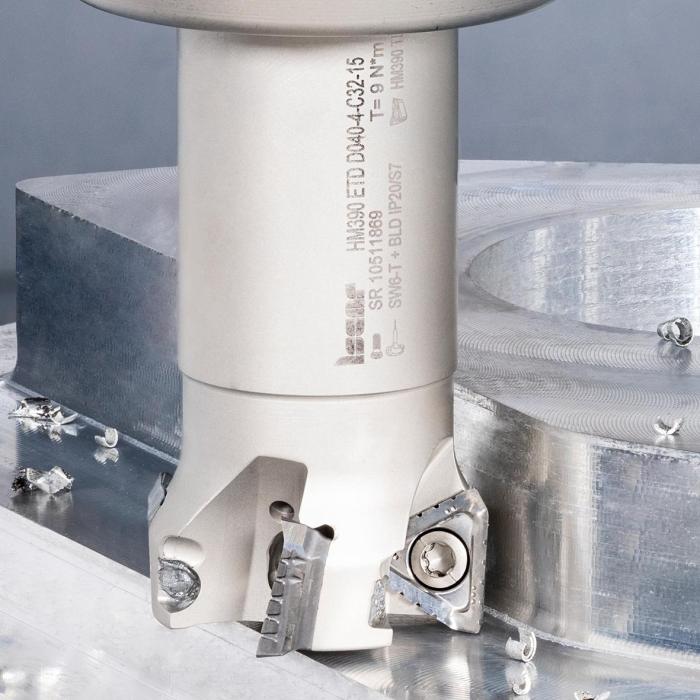

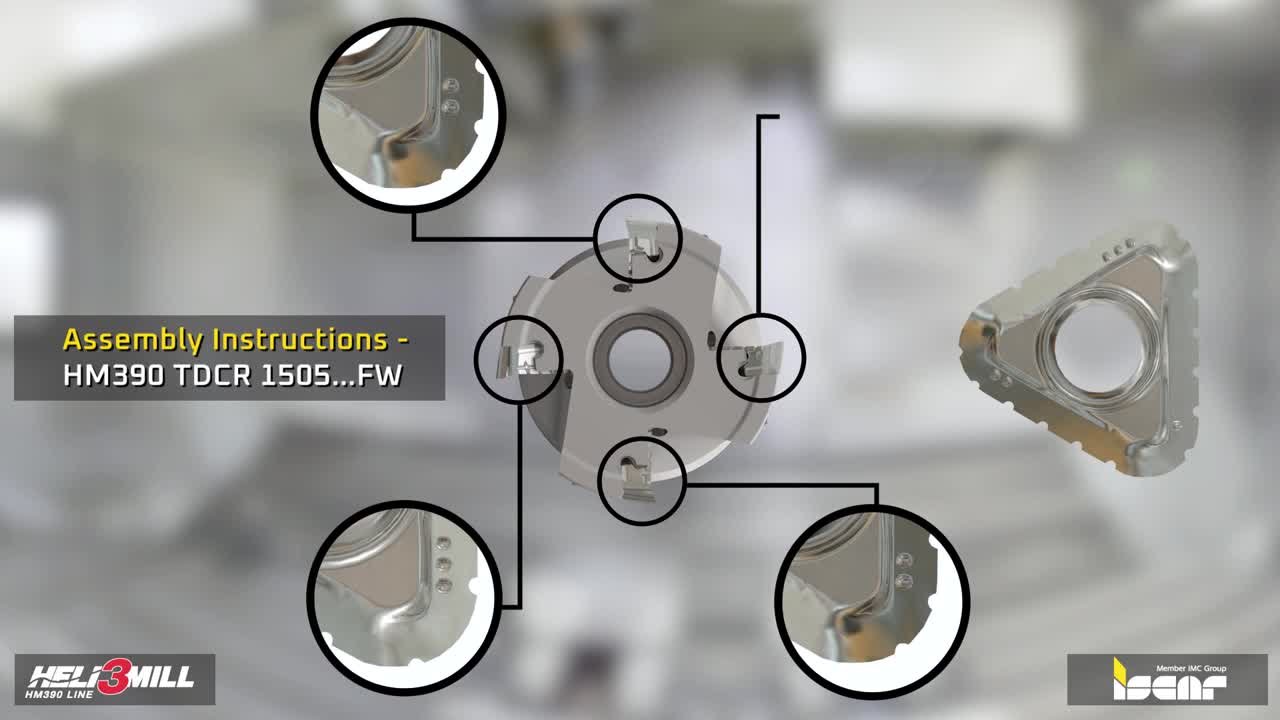

高效铣削铝合金和其他有色金属(ISO N材料组)对刀具提出了锋利切削刃和前刀面抛光处理的要求。带分屑槽切削刃是进一步提高铣刀切削性能的途径。单面三角形锯齿状切削刃的HELI3MILL铣刀刀片是直角铣刀中的一大“利器”,是非常经济高效的铣刀(图3)。

图3.夹持锯齿状HELI 3 MILL铣刀片的铣刀

结语

以上给出的案例证实了探索改进优化可转位直角铣刀的路远未穷尽。即使在开发设计新刀片时有更多的主偏角铣刀可以考虑,但开发出全新的直角铣刀仍会是非常具有吸引力的解决方案。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多