Radian 激光跟踪仪在大型机床3D动态检测领域的应用

关于大型多轴加工中心

生产、加工的过程中,大型5轴、6轴机床可能会由于多方面的因素所产生误差,致使其加工的产品达不到预期精度要求。在对机床进行调校、找出并排除这些误差的过程中,动态3D空间误差的评价是非常重要的一项;相较传统的21项静态误差检测,3D空间误差需在动态情况下进行高精度的测量,故而使用传统的检测手段很难实施。

动态3D精度的检测&API解决方案

传统的机床21项误差测量方法是用激光干涉仪对机床的每个轴(X、Y、Z)分别进行测量,从而得出每个轴的线性误差、角度误差以及与机床转台转角误差(干涉仪与多面棱体配合测得),但这些测量所得评价均是在静态情况下得出的单项误差,而不能体现出5轴机床在联动过程中的刀具部位的3D空间位置误差。

如果用激光跟踪仪与普通SMR反射靶球组合进行对5轴机床空间位置测量,虽然得到了3D空间位置数据,但因受普通SMR靶球的接光口有限的角度限制,其只能得到静态的3D空间位置数据,从而也只限于静态的测量。

图为:加载于工业机器人上的ActiveTarget活动靶标

AT活动靶标的优势在于:不管激光束在空间中处于什么方位以及是否移动,AT活动靶标会始终锁定激光束,即便在快速而任意的移动测量中,也不会导致与激光跟踪仪之间发生“断光”;故而在使用AT活动靶标配合检测运动或旋转的目标体时,无需人为干预,即可自动实现整个流程的连贯测量,在动态情况下,高效完成3D位置坐标的采集。

AT活动靶标的问世,使得大型5轴、6轴机床的动态3D空间位置精度测量得以实现。

5轴机床3D动态测量需求与要点

5轴机床刀头部位在规划路径下进行动态运行,测得在动态运行轨迹下的点的位置坐标,并实现:

1.将测得的动态点位坐标与机床理论运行数模轨迹比较,查看其空间误差值;

2.将动态轨迹点进行投影后得出对应点位刀具空间摆动角度值,并与理论值比较,得出动态摆角误差;

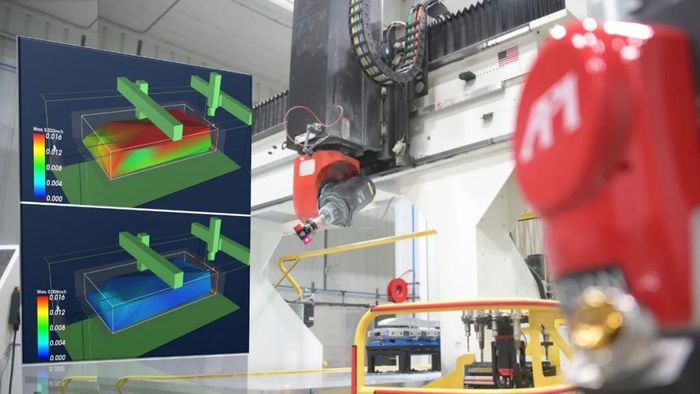

图为:Radian激光跟踪仪&ActiveTarget活动靶标配合检测多轴机床动态3D精度作业中

API方案实施步骤

Radian激光跟踪仪配合AT活动靶标测量多轴机床动态3D精度的实施步骤如下:

1.选择稳定、合适位置将跟踪仪就位,开机;

2.将AT活动靶标柱柄夹持到机床刀头处,开机,并与跟踪仪激光对接;

3.加持在刀头处的AT活动靶标按机床规划路径进行运动,跟踪仪对运动中的AT靶标位置进行连续实时采点,从而得到动态测量3D空间点云;

4.通过软件对所得3D点的投影解算,得到所需数据,达到检测目的。

图为:Radian激光跟踪仪&AT活动靶标检测大型多轴机床并实施补偿作业(主图)以及补偿前后的机床误差示意图(左上为补偿前;左下为补偿后)

结 论

综上整个检测流程,整套仪器设备布置方便、操作简单,只要对Radian跟踪仪以及AT活动靶标进行几个简单步骤的安装就可以开始测量;整个测量过程自动、流畅、无需人为干预,大幅减少了额外误差的出现几率;数据分析高效、快捷、并自动出具报告,节约了时间和人力成本,为生产提效。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

【 DMG MORI】成功案例 | 自动化的5轴技术为防洪提供保障

2026-02-26

-

EXStar Hub 发布原生 macOS 版本,完成跨平台生态关键布局

2026-02-26

-

山特维克宣布收购ThoroughTec,持续强化采矿数字化服务能力

2026-02-26

-

PECM:在制造效率最关键的环节创造价值

2026-02-26

评论

加载更多