航空航天 | 生产力提高达100%,用真空技术搬运工件

Conorm是Jogam集团旗下的一家公司,该公司位于法国皮埃尔,为航空航天和国防行业提供加工件和组件,已有20多年的历史。100多名专家可靠地生产中小批量的复杂、精密工程工件。为满足不断增长的需求,Conorm选用NLX和NTX系列高刚性的车削中心、monoBLOCK 5轴加工中心和DMU eVo linear万能铣削加工中心以及DMF系列动柱加工中心进行生产。Jogam集团始终坚持详细地考核生产的经济性,最近投资购买配WH 210工件运送系统的DMU 200 Gantry加工中心。智能自动化解决方案提高板件加工的生产力达100 %

一站式提供高精度机床和自动化系统

Conorm总经理Anthony Chevallier表示:“我们是生产服务型企业,服务于高科技行业,例如航空航天行业,我们必须在项目的全过程中使用理想的工艺并达到极高的质量要求”。这需要经验丰富的员工,员工需要有强烈的精度意识,还需要掌握满足严格公差要求的生产技术。“经过多年寻找,我们最后选定与DMG MORI合作,由DMG MORI提供高精度机床。”

Anthony Chevallier十分清楚,尽管Conorm需要满足不折不扣的高质量要求,也必须考虑生产力,他补充说:“在这个行业,竞争非常激烈,必须能快速交货。”为此,近年来该公司在皮埃尔安装了配PH 150托盘运送系统的DMU 65 monoBLOCK加工中心,并在生产单元中安装了DMU 85 monoBLOCK加工中心,用于2.5轴加工。在车削方面,一台NLX 2500|700车削中心和一台配Robo2Go自动化系统的NZX2000 STY3车削中心。

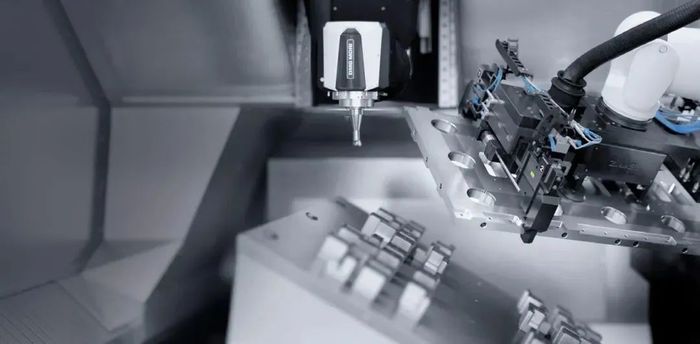

配WH 210的DMU 200 Gantry加工中心:

灵活搬运钣金件,重量达120 kg

自动装夹提高产出100 %以上

DMU 200 Gantry提供宽敞的加工区,工作台尺寸达2,250×2,000 mm,承重达10,000 kg,DMU 200 Gantry系列加工中心是大型工件5轴联动加工的理想选择,例如厚度超过30mm和长度超过1,000mm的铝板,Conorm经常加工这类工件。

DMU 200 Gantry与WH 210工件运送系统是一套特有的自动化解决方案,可提高生产力约100%。

Anthony Chevallier ,Conorm总经理

Anthony Chevallier回忆说:“在老机床上,我们以前都是手动装夹板材,非常消耗时间,我们也需要自动搬运工件”。为此, DMG MORI的挑战是需要开发一套量身定制和高灵活性的加工解决方案。“我们加工板材,重量可达120kg,结构十分不同,很难将自动化系统标准化。”

通用型的真空抓手和夹持系统

DMG MORI调整了WH 210工件运送系统的设计,采用真空抓手和夹持系统可完全满足Conorm的要求。“抓手有132个吸杯,智能地检测与板材是否接触或是否在吸口上方。Anthony Chevallier介绍说:“如果接触或在吸口上方,自动关闭”。机器人抓取毛坯垛上的一件毛坯,并将成品件垛放在另一个工件垛上。“毛坯垛和成品垛都在托盘上,因此,WH 210的装卸操作十分简单。”

自动装夹提高产出100 %以上

在DMU 200 Gantry加工中心的加工区中,DMG MORI设计开发的工作台同样灵活。根据工件形状,可将板材座用75×75mm的格子板安装在倾斜位置的1,200×1,400mm装夹面上,并用真空固定工件。Anthony Chevallier强调说:“显著缩短了装夹时间”。以前至少需要两小时夹持板材和进行找正操作。“现在,我们几分钟就可以固定好板材座,其它操作全部由系统自己进行,整个合同期都是这样进行的。”结果是:每班生产的件数从以前的四件增加到现在的7到8件。

WH 210真空抓取功能和夹持系统是一款非常灵活的工件运送系统,适用于钣金和板材加工应用。

在同类加工中心和自动化系统中,用真空技术抓取和夹持重型板材是前所未有之设计。Anthony Chevallier激动地说:“这个结果令我们信服。自动搬运工件功能显著提高了我们的竞争力,现在我们将员工更有效地安排在其它工作方面,例如加工准备和质量保证等。”

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多