140μm超高效率工艺,BLT-A320M高效生产方案来袭!

一直以来,提升生产效率是模具行业的迫切需求。铂力特持续关注生产效率提升方案,不断进行设备研发。今天,针对模具行业的升级设备BLT-A320M正式发布。

工艺升级,大层厚为增产提效提供解决方案

BLT-A320M采用140μm超高效率工艺,10小时内完成38个超高效率工艺热咀套打印。同层厚情况下,BLT-A320M相比于BLT-A320整体打印效率提高约10%;在保证致密度情况下,超高效率工艺打印效率相比于常规工艺可提高约160%。

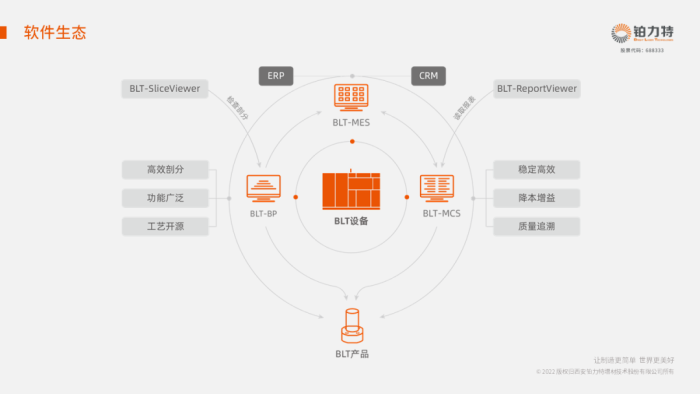

软件升级,配置智能制造软件生态链

铂力特的软件生态系统以实现高效节能为目标,相互配合为规模化批量生产蓄力。软件生态链包括路径规划、设备控制、产线智能管理三部分。BLT-A320M升级了简化打印流程、提升打印效率的设备控制系统和厂房监控流转系统,多管齐下减少工厂人力投入。

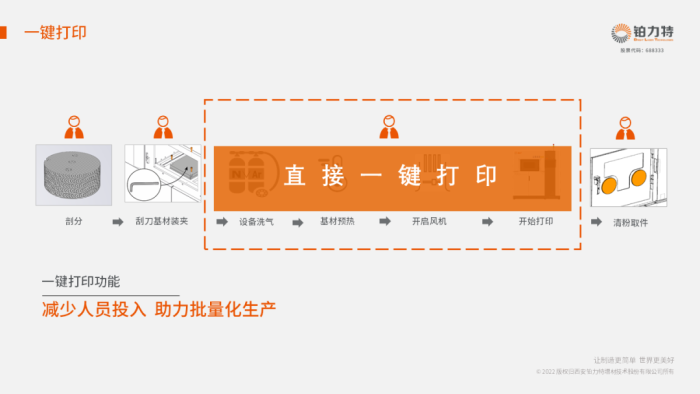

BLT-MCS(设备控制系统)的一键打印功能为本次设备升级的亮点。未升级前需要五步方可开始打印,而BLT-A320M拥有的一键打印功能,可根据初始设置参数自动完成设备准备工作并开始打印,全程无需人员干预。

BLT-MES(厂房监控流转系统)为选配模块,用来采集、监控厂房多台设备数据,在线实时进行预警报警,实现对厂房的宏观管控、稼动分析。

设备硬件升级,粉末循环助力批量化生产

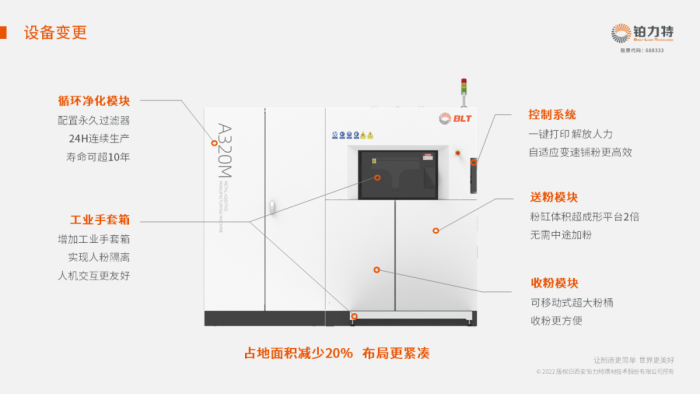

更经济、人机交互更友好

更新后的BLT-A320M在减少投入和人机交互方面做了相关优化。BLT-A320M配置永久过滤器,无需停机频繁更换滤芯影响产品质量,从根本上解决了滤芯更换带来的安全风险与危废处理的不便。永久过滤器更有利于规模化生产,24H连续生产滤芯寿命可超10年。工业手套箱可以实现人粉隔离,让人机交互更友好。

BLT-A320M与BLT-A320相比,设备占地面积总体减小20%,有利于在有限的面积排布更多设备。

打印过程无需加粉,收粉更便捷

BLT-A320M升级了送粉模块和收粉模块。送粉缸体积超成形缸的两倍,保证满高零件打印过程无需中途加粉。同时兼容便携移动式超大收粉桶,零件成形过程中无需操作人员收粉,流转更方便。

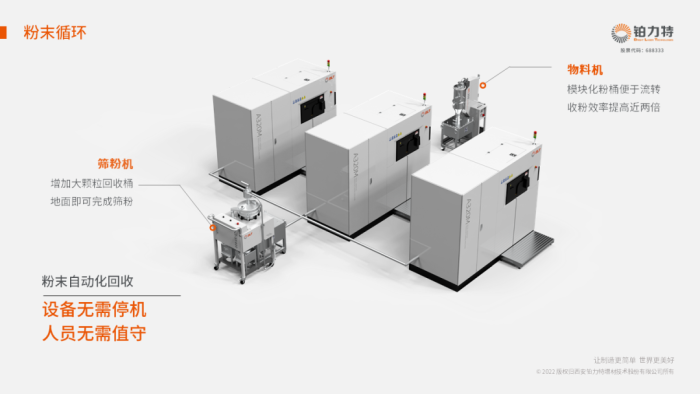

集中式粉末回收,实现无人化工厂

在粉末循环方面,BLT-A320M配备了升级版筛粉机BLT-SF400和真空物料机BLT-WL200,并提供了完善的解决方案为设备的粉末流转提供全面保障。

BLT-WL200可以用来回收设备舱内的粉末,同时杜绝粉尘对工作环境的污染和对操作人员带来的人身伤害。升级后的BLT-WL200物料机不仅更便于粉末流转,传输效率也提高近两倍。

在优化前的打印过程中,多余的粉末需要通过人工搬运回收到设备收粉桶中经过筛粉后再次投入使用。为优化低效的人工收粉模式,铂力特基于BLT-SF400建立了集中式在线粉末回收系统,可以在无需设备停机、无需人员值守的情况下完成粉末自动化回收。真正实现无人化工厂。

增产提效,铂力特赋能模具行业,助力行业向高效率、智能化转型,构建更优质的模具生产平台。未来铂力特也将继续聚焦模具领域,持续提供增产提效的方案和灵感。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多