巨物恐惧症慎点!这可能是有史以来最大的三维模型

1、第11号燃气轮机

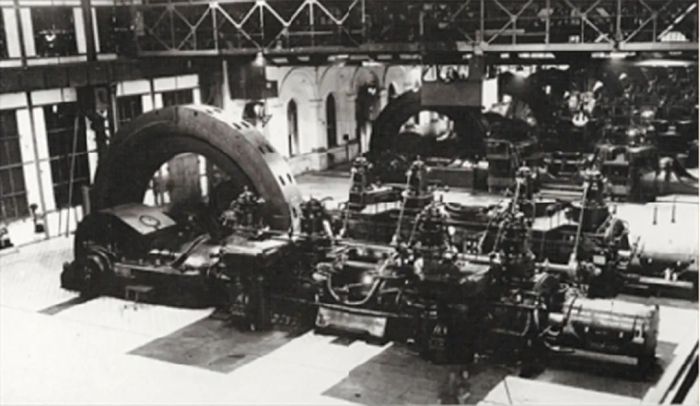

眼前的这个庞然大物,就是世界上现存最大的高炉煤气燃气轮机,足足比一个标准网球场还要大。该燃气轮机长26米,宽10.5米,高6.5米,重达1100吨,能够输出11000匹马力。它配备4个气缸,单气缸容量为3000升。其飞轮直径达11米,重达150吨,转速为每分钟94转。这台燃气轮机需要12名工人才能操作运转。从1942年正式投产到1979年被废弃,它利用高炉煤气生产了海量电力。

在距离卢森堡市西南方向27公里处的工业小镇迪弗当日的一间破落的钢铁厂内,这头重达1100吨的工业巨兽在漫长的岁月里静静地见证了卢森堡乃至整个欧洲钢铁工业的盛衰兴亡。

第11号燃气轮机,摄于1940年迪弗当日。

从1896年起一直到上世纪40年代,在迪弗当日的这间工厂里,陆陆续续共有14座高炉煤气燃气轮机相继落成。而今天我们所讲的第11号燃气轮机,就是其中规模最大的一座。1942年5月,11号燃气轮机正式投产。

世间万物,盛极必衰。第11号燃气轮机作为历史上最大的燃气轮机,很快就见证了本行业的没落。更高效的蒸汽涡轮发电机将燃气轮机赶下了历史舞台。1979年,第11号燃气轮机正式停机。在接下来的近30年里,它在这片工业废墟中静静矗立,无人问津——直到2007年,它的命运终于迎来了转机。

2007年,卢森堡文化部正式将第11号燃气轮机列为国家级文物。2012年,修复工作正式启动。主持修复工作的卢森堡科学中心决定,不仅要将燃气轮机修复至最佳状态,而且还要为其制作一份数字化存档,以飨后人。2016年,科学中心联系上了Artec 3D卢森堡总部。但受到当时的技术水平限制,我们还无法为这样的庞然大物制作一份亚毫米级精度的模型。时间继续向前推进,Artec 3D不断拓展前沿三维扫描技术。如今,我们已有信心也有能力,承接下这一具有重大历史意义的项目。

2、三维扫描过程

“这是Artec3D历史上扫描过的最大的对象!它比我预想中要大得多。”2020年11月,供职于Artec3D的工程师瓦蒂姆·扎伦巴来到现场评估项目规模,并不由得慨叹道。在对第11号燃气轮机进行一系列测试和安全验证程序后,2021年年初,瓦蒂姆与同事劳尔·蒙泰罗带着扫描设备再次来到了现场。

通常,我们会根据被扫描对象的尺寸和复杂度,来选择适合的扫描设备。在本项目中,工程师选择了Artec Ray作为主力扫描仪。Artec Ray是一款远程激光扫描仪,能够以亚毫米级精度捕获超大型物体。另外,工程师选择了Artec Leo作为本次项目的辅助扫描仪。Artec Leo是一款无线手持式扫描仪,灵活便携,能深入各种犄角旮瘩。在本项目中,它主要负责对燃气轮机的局部复杂内构进行高细节度的数据采集。

瓦蒂姆补充说道:“第11号燃气轮机不仅体积庞大,同时结构也非常复杂。燃气轮机上有大量的空腔、孔洞和难以触达的内部结构。所以我们带来了两款扫描仪:用Ray来捕获整体框架,用Leo来采集局部复杂内构的高分辨率数据。”

燃气轮机具有庞大的体积和惊人的复杂度,因此我们协同使用Artec Ray和Artec Leo进行数据采集。

为了节省时间,缩短工期,瓦蒂姆和劳尔进行了简单的分工。瓦蒂姆主要负责操作Ray。他先将Ray放置在燃气轮机的12点钟方向,在该方向上距离燃气轮机5-15米的范围内采集若干栈数据。于此同时,劳尔则使用Leo,在同一方向上对Ray可能覆盖不到的复杂内构进行数据采集。随后,瓦蒂姆将Ray转向1点钟方向,劳尔也带着Leo随之跟进。

扫描过程中的难点在于,要从上方对燃气轮机进行俯瞰扫描。为了取得最佳扫描效果,瓦蒂姆和劳尔咬牙带着扫描仪爬上了一座悬空10米的铁廊桥。这座廊桥建于上世纪40年代,如今年久失修,摇摇欲坠,难以承受两个人加上两台扫描仪的重量。稍有不慎,廊桥就会摇晃,从而破坏扫描数据的质量。因此,在Artec Ray采集每一栈数据的几分钟内,两人都得在桥上保持纹丝不动,生怕晃动破坏了扫描数据的质量。

最终,两人共花费4个工作日完成了数据采集。其中,使用Artec Ray共采集18栈数据,数据量为16Gb;使用Artec Leo共采集67栈数据,数据量为170Gb。最终的数据总量为186Gb。

3、后处理过程

庞大的原始数据量,势必会给后处理工作造成不小的难度。为了得到高质量的三维模型,Artec3D技术支持工程师德米特里·帕塔斯古耶夫决定,将后处理流程分为以下几步:

Ray原始数据后处理流程:

1. 清理Ray的原始数据。德米特里使用橡皮擦工具,将Artec Ray采集到的所有无关对象删除,主要包括第11号燃气轮机周围的工厂建筑、窗户、墙体和其它设备等等。

2. 将飞轮部位的数据剥离出来单独处理。德米特里遍观18栈数据,从中选出相关帧,并借助橡皮擦工具,将飞轮部位的数据单独剥离出来。这一步非常关键。因为18栈数据分4天采集,而在这4天当中,工作人员曾将燃气轮机启动,为我们做演示。而在燃气轮机启停过程中,飞轮的位置发生过巨大改变。如果跳过这一步,贸然将数据直接融合,势必导致拼接错误。

3. 运行整体配准算法。

4. 封装原始数据。对18栈原始数据分别运行【Ray扫描三角化】算法,将面片最大边长设为10mm。这样做可以减少错层和噪点,提升细节度。随后,对18份网格数据运行【尖锐融合】算法,得到一份统一的网格数据,作为最终模型的骨架。

Ray的数据处理告一段落,接下来就该处理Leo采集到的数据了。Leo采集的数据量达到了恐怖的170Gb,所以德米特里同样将处理流程分为若干个步骤:

Leo原始数据后处理流程

1. 配准步骤。首先,将刚刚得到的Ray的网格数据复制一份,并将原数据锁定。随后,将数据副本简化至500-1000万个面片后,同样锁定。这一步的目的在于加快接下来的配准速度。接着,将Leo采集的原始数据(共计17组67栈)导入Artec Studio软件,将各组数据分别与经过简化的Ray数据副本配准,从而获得理想的对齐效果。

2. 融合步骤。在配准步骤完成后,我们选中未经简化的Ray网格数据以及4-5栈Leo的扫描数据,运行【尖锐融合】算法,得到一份新的网格数据。我们多次重复该步骤,直到Leo的67栈数据全部融入Ray的网格数据骨架,从而得到最终的网格模型。

最终,网格模型约包含3.5亿个面片。经过简化后,面片数量减至约1000万个。随后德米特里继续使用补洞工具、光顺刷和搭桥工具等,对细节之处反复打磨。经过共计80个小时的后处理,我们终于能将完美的模型呈现在您的面前。

4、总结

我们的三维扫描项目就此完结,但第11号燃气轮机的故事,还有很长很长。

“在本次扫描项目完成后,我们可以参考扫描数据,逆向制作燃气轮机上的一些缺失部件。更直接的作用在于,原原本本地记录下燃气轮机当下的状态。即便某一天随着岁月侵蚀它变得更加破败,我们还是可以通过这份3D模型向未来世代进行展示,并为修复工作提供参考。”卢森堡科学中心总裁尼古拉斯·迪迪埃表示。

“我们预计将于2027-2028年完成燃气轮机的修复工作,修复完成后将对公众开放参观。观众不但可以亲眼目睹,还能在机组中亲身穿梭,获得极富层次感的互动体验。今年早些时候我们中心也下定了两台Leo扫描仪。这样一来科学中心的学生和员工都能亲自上手进行三维扫描了。”

文章来源:Artec3D埃太科三维

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多