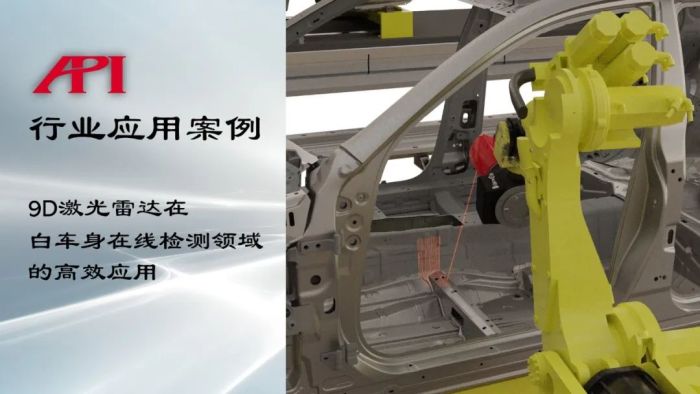

9D激光雷达在白车身在线检测领域的应用

本文概要

API品牌最新推出的动态9D激光雷达(9D LADAR),大幅提升了原基于常规激光雷达(Laser Radar)对白车身进行非接触检测的效率,在速度、精度、灵活性、便携性、重复性等诸多方面的性能都有令人信服的优异表现。

生产中遇到的问题

伴随着人类文明与科学技术的发展,汽车工业步入了崭新的阶段。为生产出更加优秀的汽车产品,对于汽车制造工艺的要求持续上升。制造过程中,更小的公差,更高的效率,都是现阶段汽车制造工艺的要素。根据弗诺斯特沙利文公司(Forest& Sullivan)2019年白皮书《白车身在线检测的范式转变(A Paradigm Shift of In-Line Inspection in Body-in-White)》中,97%的行业抽样受访者认为:内部效率的提升是工业4.0体系的关键因素。

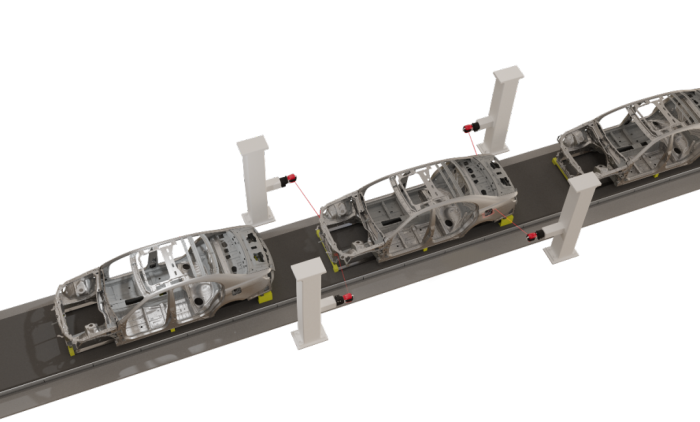

其中一个关键点即尺寸检测工艺。行业内正在推进于装配线上对行进中的白车身进行测量的概念。这一概念的提出,意味着数以百计的高精度测量将在生产线上快速完成,而整个检测过程不耽误生产线运转。这对检测工艺而言,是一项重大挑战。

弗诺斯特沙利文公司(Forest& Sullivan)在2019年对尺寸计量系统的分析表明,激光雷达(Laser Radar)技术是提供白车身在线检测的“同类最佳”技术。其表示:“激光雷达(Laser Radar)是一种全自动、多功能的系统,将非接触式测量引入生产线。系统可以无目标运行,同时以很高的精度进行检测。这是一种新颖的方法,对表面和特征细节都有较好的测量能力,其功能可实现白车身所有尺寸检测需求。激光雷达(Laser Radar)测量系统在诸多方面都较传统的三坐标(CMM)测量机或其它测量设备具有优势,尤其在便捷性和效率方面。”

API一直以来都在密切关注行业对于白车身在线检测的最新概念和目标,并通过大量的行业内的调查与交流,获悉目前的激光雷达(Laser Radar)测量技术还无法真正完全实现在线检测的最高目标,随即基于品牌近40年在高性能传感器、高精密尺寸测量领域的积淀、以及针对性地结合业内的实际需求,开发了全新的动态9D激光雷达(9D LADAR),在精度、效率、灵活性、重复性等诸多方面都较传统激光雷达(Laser Radar)有大幅的提升和进步,为汽车制造商提供了更接近于行业最高制造标准的测量解决方案。

图1:API 9D激光雷达白车身检测作业中

突破性尺寸测量解决方案

API品牌9D激光雷达(9D LADAR)采用了光频域干涉测量技术(OFCI– Optical Frequency Chirping Interferometry),是全球首款基于激光干涉、且可实现非接触测量的激光雷达设备,拥有极高的测量精度、以及超凡的测量效率,可迅速捕获工件尺寸及表面几何数据。

基于OFCI技术的9D激光雷达,在工作时会产生广谱光学干涉、探测干涉信号并实现测量数据的采集,其灵敏度较常规激光雷达提升超过100倍,故而可提供较常规激光雷达更高的测量精度和更佳的测量效率。9D激光雷达提供微米级别的测量精度、20kHz的数据采集速率,并在测量时不易受到外部环境的影响,有效避免了常规激光雷达使用中受材料反射率影响大、入射角度范围有限、易受环境噪声影响等问题。

9D激光雷达相较常规激光雷达的技术提升

1、速度:9D激光雷达(9D LADAR)以每秒20,000点的速度采集测量数据,扫描速度达到了0.2秒/厘米²。而目前已知常规激光雷达(Laser Radar)仅拥有最高1,000点/秒的采数速率和最快1秒/厘米²的扫描速度。

2、精度:9D激光雷达的3D测量精度为25μm+6μm/m,而常规激光雷达的3D精度为20μm+14.5μm/m。

3、灵活性:9D激光雷达拥有水平±320°的转角范围,且入射角≥85°;常规激光雷达则通常只具备水平±180°水平转角范围及45°的入射角。

4、便携性:9D激光雷达设计紧凑,采用集成式控制箱,整机重量仅10.4千克;而常规激光雷达重量往往达到30千克级别,且带有一个额外的外部控制箱。尺寸方面,9D激光雷达也较常规激光雷达更为小巧,更加方便加载于工业机器人和龙门三坐标或集成在生产线。

5、重复性:9D激光雷达的重复性平均误差为35μm,常规激光雷达为150μm。

图2:集成于白车身生产线的API 9D激光雷达

解决常规激光雷达在生产中遇到的问题

实际生产中,一辆白车身的测量,往往需要有数百个必须检测的位置,而常规激光雷达(Laser Radar)测量技术在某些环节中,由于其自身功能和特征的限制,无法达到最理想的测量效果,9D激光雷达(9D LADAR)的问世,在以下方面克服了常规激光雷达在实际生产中遇到的问题:

问题一:测量中,常规激光雷达每次移动发生位置变化,就必须重新定位自己相对于白车身的位置,基于其性能,这个定位过程的实现较为繁琐,并需要频繁配合扫描“定位球”来实现,由此才可以继续针对目标白车身实施精准测量。而9D激光雷达基于其自身的原理和优异的性能,让繁琐的定位过程大大简化、甚至完全避免定位球的使用(Radian激光跟踪仪配合实时精准定位)。

问题二:常规激光雷达技术的最大问题是扫描速度,目前的常规激光雷达系统扫描速度仅为每秒1,000点,而API 9D激光雷达的扫描速度则可达到每秒20,000点,在效率上解决了常规激光雷达相对测量速度较慢的问题。

问题三:入射角能力。目前的常规激光雷达系统可以实现45°入射角的精确测量;而9D激光雷达可以精确测量入射角超过85°的零件。这就意味着,与常规激光雷达相比,9D激光雷达移动更少的位置就可以测量同样多的数据。

图3:基于Radian激光跟踪仪实时精准定位的API 9D激光雷达白车身测量作业中

9D激光雷达与6自由度激光跟踪仪联合解决方案

在针对有极致测量精度需求的作业中,可以使用同为API品牌旗下的9D激光雷达与Radian激光跟踪仪相配合的解决方案(如图3示意),利用9D激光雷达高效、非接触的扫描功能获取大量点云数据的同时,使用Radian激光跟踪仪为9D激光雷达提供实时跟踪定位。如此,既快速高效地获得了大量点云数据,又同时拥有无限精确的机器人姿态,真正做到了极致高精度与高效率兼得。

结论

凭借更快的扫描速度、范围更大的入射角、更高的数据采样速率,使用API 9D激光雷达(9D LADAR)进行白车身测量作业,可较使用常规激光雷达(Laser Radar)的工作效率提升4倍甚至以上;在有极致测量精度需求时,还可配合API Radian激光跟踪仪进行全局实时跟踪定位扫描测量,在高效检测的同时,保障测量的高质量高标准,提供极致的测量精度保证。

文章来源:美国自动精密工程公司北京代表处

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多