DMG MORI成功案例 | 24小时生产 WH-AGV 5显威力

24小时生产

WH-AGV 5显威力*

KIGUCHI TECHNICS公司总部位于安木,该公司的核心竞争力是金属和其他材料的严格质量控制。2021年以来,用两台第二代NTX 1000机床上加工试样,并用WH-AGV 5*自主运输系统将机床连接托盘库。因此,KIGUCHI TECHNICS实现了全自动生产,从毛坯运输到6面完整加工和成品试样回送的全过程。

金属检验专家 - 用自动化满足更严格要求

工件缺陷可导致严重事故和人身生命危险。汽车、飞机和发电厂概无例外。因此,需要严格控制生产中使用的工业材料质量,确保人身安全。

KIGUCHI TECHNICS公司拥有完整的金属检验系统,从制作试样到测试和分析测试结果,可满足航空航天、汽车、能源和医疗器械主要行业客户的要求。在公司60周年的庆典中,KIGUCHI TECHNICS庆祝两年来将试样加工自动化的成功。生产部经理Tatsuya Kanou负责此项庆典项目,他回忆说:“我们的目标是消除人为失误和提高生产力。同时,我们希望用自动化技术改造我们的工作流程,让员工可集中精力专注于更难的任务。”

WH-AGV 5*无需导轨并可自动避人和障碍物

KIGUCHI TECHNICS测试业务的特点是多品种、小批量生产。将客户送来的材料切断,加工成理想的形状进行测试,并测试强度和疲劳强度。最后,KIGUCHI TECHNICS将测试数据提供给客户。必须将每一件铁、不锈钢、铝或钛试样加工成数十种不同的形状。Tatsuya Kanou说:“有时,我们收到的是由于金属疲劳而损坏的发动机”。“我们的任务是零缺陷地和高精度地加工这些‘不可替代的试样’。”

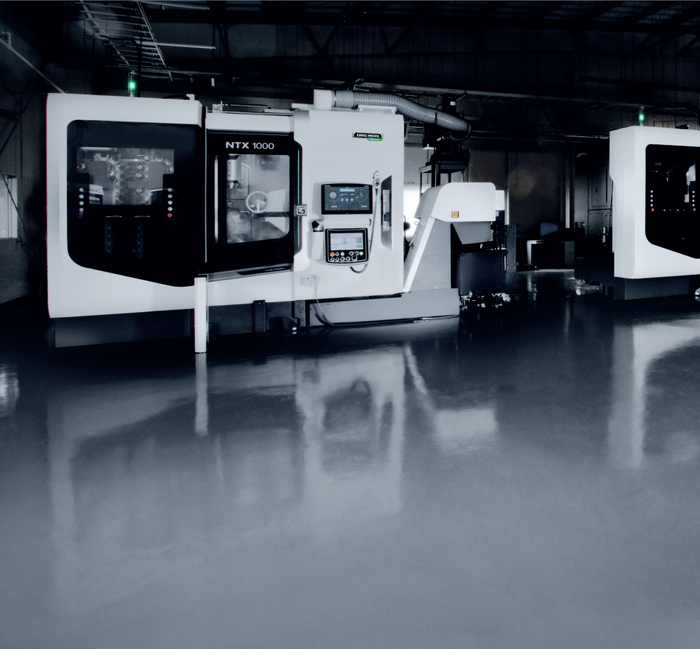

(左)KIGUCHI TECHNICS用两台第二代NTX 1000车/铣复合中心工约50种不同类型材质和200种试样。

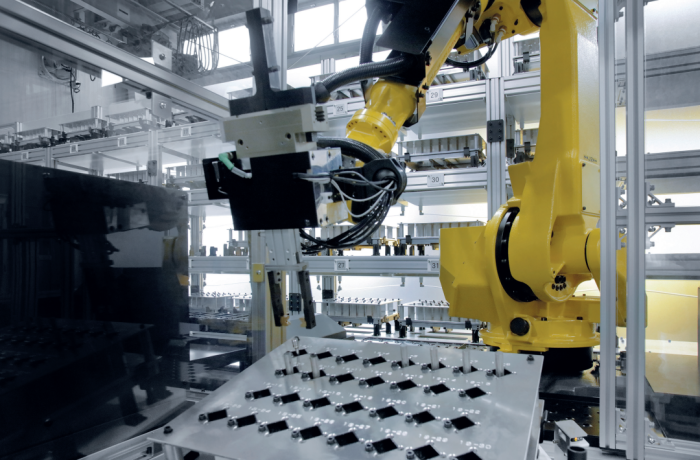

(右)WH-AGV 5*将工件运给两台第二代NTX 1000。在工件托盘上自动测量工件长度。

DMG MORI的自主和协作自动化解决方案获青睐

KIGUCHI TECHNICS评估了多家供应商提供的自动化解决方案设计,最终选择了DMGMORI的设计。创新领导者的DMG MORI将两台第二代NTX 1000紧凑型车/铣复合中心通过WH-AGV 5*自主运输系统连接托盘库。WH-AGV 5*从仓库中取出工件并送到两台第二代NTX 1000车/铣复合中心处。一台粗加工,另一台精加工。然后WH-AGV 5*将试样送回仓库。与以前的系统不同,自主运输系统不需要轨道。并可自动避开人和障碍物。Tatsuya Kanou补充说:“第二代NTX1000配76刀位,我们可以加工大量不同的工件,无需繁琐的装夹”。此外,他表示该系统还提高了加工精度。“因为精加工后,无需人工打磨。”

在机床内测量板牙螺纹尺寸,测针直径仅ø1mm。

连接托盘库系统,可24小时无人值守生产大量工件。

0.5名机床操作员和2台NTX 1000,无需4名机床操作员和4台机床

这套自动化系统可独立测量工件长度和螺纹尺寸,无需手动操作。TATSUYA KANOU回忆当时选型的决定时说:“只有DMG MOR可提供自动测量功能”。此外,他表示这套系统可根据测量结果调整加工程序。“2022年1月起,这套自动化解决方案已全面投入使用。过去需要四台机床和四名机床操作员的加工现在只需0.5名机床操作员即可完成。”因此,他表示可为员工安排更急需的任务。“机床操作员以前两班制工作,现在可以全天24小时自动生产。”

展望未来,TATSUYA KANOU补充说:“随着氢能源使用的普及,金属测试的需求必然增加。”原因是氢脆将降低金属材料强度。“随着日本整体劳动力的减少,仍有一些领域需要手动操作,金属测试就属于这一类。在我们引进这套自动化解决方案的基础上,我们计划进一步将操作自动化和提高精度。”

*2022年7月起,“WH-AGV”更名为“WH-AMR”。

文章来源:DMG MORI

图片来源:DMG MORI

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多