冠军联赛背后的技术支撑

近年来,德国施瓦岑贝格地区的Porsche Werkzeugbau公司将其机械加工技术提升到了最高水平。该公司实现这一目标的重要原因之一是使用了两台大型斯达拉格杜普莱恩FOGS高速切削 (HSC)加工中心。这两台加工中心用于以较高精度对车体成型外壳零件的冲压工具进行精加工,并呈现具有磨削质量的表面。

Porsche Werkzeugbau公司成立于1898年,最初是一家金属加工工艺企业。该公司是最早为汽车制造业开发切削和成型工具的企业之一。自2015年以来,该公司一直在施瓦岑贝格地区以Porsche Werkzeugbau GmbH的名称开展交易,并作为保时捷技术中心,在成型外壳领域为汽车集团提供成型技术。Porsche Werkzeugbau公司目前在施瓦岑贝格拥有员工480名,在斯洛伐克地区的Dubnica和Horna Streda姐妹工厂拥有员工200名。70%的订单来自保时捷股份公司,约 15%的订单来自大众汽车集团,剩下15%的订单来自汽车行业的其他原始设备制造商。

高级汽车制造商应该要有高级的工具设计厂。为确保满足所有先决条件,Porsche Werkzeugbau公司施瓦岑贝格工厂过去5年共计投资了4000万欧元,以求从KUKA转型后,将工具设计厂发展到尽可能高的水平。这家公司用这笔投资做了很多事情,其中包括搭建了两个新的生产车间,购买了一台新的25 000 kN伺服压力机,用于进行与生产相关的工具试用,并投资改造和购买了新的加工设备——包括两台斯达拉格杜普莱恩FOGS 35 68 N40C型高速切削加工中心。除此之外,还对机械生产进行了彻底检修,对生产工艺进行了重组。

所有这些措施都建立在坚实的基础之上:在此之前,整个工具设计团队对从开发和设计到采购、生产和工具试用,最后到转移至操作员压制设备(包括对机床组的适应性测试)的整个流程进行了分析。在此过程中发现了一个重要情况:在机械加工中,对工具的精加工还可以进一步改进,尤其是在精度、速度和表面质量方面。

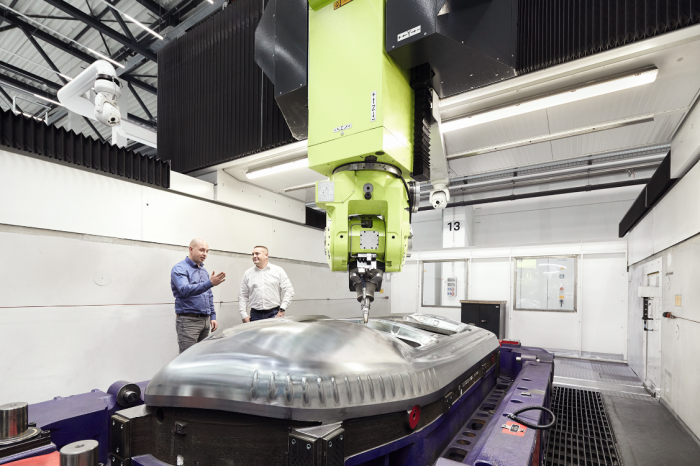

图1 Porsche Werkzeugbau公司生产车间内部

轻质结构带来更严苛的要求

机械生产负责人Marco Franz列举了一些重要原因:“多年来,我们一直在经历向轻质结构的转变,作为在成型外壳领域为保时捷(Porsche)提供成型技术支持的技术中心,我们受托开发向铝制车体转变所需的工具。在成型过程中,铝板在反应上比钢板要敏感得多,由此给我们的工具设计带来了巨大挑战。我们的现有机床无法满足所有要求。”

如果购置两台新的高速加工中心对压制模具进行精加工,应该能够满足在表面质量、精度和速度方面的新要求。Marco Franz 认为,这样还有助于提高加工过程的效率与经济效益,并大幅提升质量水平。所提出的要求包括基本的先决条件,如工艺稳定性、可用性和维护便利性,以及一些不容折损的特性,如温度稳定性。除此之外,还确定了面向未来的主轴性能数据规格。工具和模具制造负责人Lutz Kramer解释称:“用户在购买这种机床时,会希望能够使用10~20年的时间。然而在这段时间内,效率更高以及速度更快的新铣削工具会被开发出来。我们必须要在招标期间就充分考虑到所有这些因素。”

基于所有这些要求,Porsche Werkzeugbau公司的决策者设定了一个很高的标准,并且意识到没有多少制造商能够达到所要求的标准。Lutz Kramer称:“我们在与不同供应商进行技术讨论的过程中,很快就能分辨出哪些供应商能够并且愿意克服这些挑战。有些机床供应商在早期阶段就退出了,没有退出的后来也没能提供可接受的解决方案。”

来自斯达拉格的优质机床

最终,决策者们选择了两台斯达拉格杜普莱恩FOGS 35 68 N40C高速切削加工中心。这些五轴机床专为精加工而设计,其中配置了一个高架龙门,可沿X、Y和Z轴在6800 mm×3500 mm×1500 mm的空间范围内移动。该设备配有一个含100个刀位的刀库(可以装入HSK32、HSK63和SK50刀柄),一个带有40 kW铣磨主轴和700 Nm高扭矩的偏心叉式铣头,以及三个转速分别为18 000 rpm、40 000 rpm和65 000 rpm的铣削电主轴。

除此之外,Marco Franz还为两台机床中的一台订购了一个特殊的6000 rpm的角度铣头,可用于加工难以接触的区域。Lutz Kramer很肯定地说:“这些主轴可以充分满足未来多年的需求。”

图2 大型斯达拉格杜普莱恩FOGS高速切削 (HSC) 加工中心正在进行加工

精准开发 想用户所想

除了技术参数以外,选择斯达拉格机床还有其他原因。对此,Lutz Kramer解释称:“我们想要的不仅是一台机床,更是适用于我们工具制造工艺的解决方案。这也是我们认定斯达拉格就是要找的合作伙伴的一个主要原因。面对杜普莱恩专家,我们从一开始就充分感受到了他们是在真诚地倾听我们的意见,想要了解工艺背后的想法,并且希望利用他们的专业知识帮到我们。”

机床安装完毕后,两家公司携起手来,充分考虑CAM、控制系统和机床的特征,对工作流程进行了微调。这项工作非常必要,因为要想获得最佳表面质量,就需要在路径上实现超高的精度,并且能够适应高速运转时的情况。为此,必须明确CAM与NC之间的接口,并与控制系统制造商的专家合作,根据工艺要求优化调整其功能。

这种跨学科的方法以及精妙的驱动优化与FOGS系列成熟机床技术的结合非常成功:其结果是不仅获得了A级表面,还实现了非常高的精度,在自由表面上的最高路径速度可达16 m/min。

这些机床一直保持稳定运行。Lutz Kramer非常满意:“获得稳定的工艺流程需要很长时间,尤其是对于铝制零件的成型工具来说更是如此,因为影响因素太多。但斯达拉格一直都在帮助我们,直到我们确信达到目标。”Marco Franz补充道:“我一开始不认为能够达到目标。但斯达拉格却成功达成了我们愿望清单中90%以上的内容。因此,投资购进新的杜普莱恩FOGS机床是一个明智的决定。我们现在的速度更快、也更精确,并且能够根据具体部件和几何形状获得出色的表面精度。”

Lutz Kramer也确认了这一点:“我们为与斯达拉格合作取得的成就而感到骄傲。借助杜普莱恩FOGS机床,我们按照预期改进了质量水平,并在后续工序中将模具制造人员在工作台上的手工工作量减少了约20%。凭借这些优势,我们成了大型工具设计厂冠军联赛中的一家顶级团队。”

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多