SFM钻头在钻孔加工中的应用案例

在机械零件加工中,加工工艺在其中发挥着非常重要的作用,其工艺水平的高低影响着零件加工的精度与稳定性。近期,苏州用朴精密科技有限公司(以下简称:用朴)推出了用于不锈钢材料的专用钻头—SFM钻头,在不锈钢钻孔加工中可提供更高的生产效率、更长的刀具寿命和更高的机床利用率。SFM钻头在不锈钢材料的优异表现,不但可以帮助不锈钢零件,例如泵体和阀门制造商降低生产成本,而且对于汽车、石油和天然气等领域的不锈钢零件钻孔也有巨大帮助。

不锈钢材料的专用钻头—SFM钻头

一直以来,不锈钢材料钻削是业内难题。由于不锈钢的热传导系数低,切削时产生的热量大,且因为钻头切削刃与工件持续接触,热量会不断传递到切削刃,从而导致刀具失效。当刀具材料变软时,就会产生塑性变形,这是由于切削温度过高所致。同时,切削区域的高温还会导致亲和力增加,易于形成积屑瘤,既不利于切屑成型也会导致涂层剥落。另外,不锈钢易发生加工硬化,会影响钻孔加工的后续工序。不锈钢材料众多,奥氏体不锈钢是其中的主要门类之一,与碳钢相比,奥氏体不锈钢的线膨胀系数是碳钢1.5倍左右,塑性大,切削区域发生变形时需要更多的能量。

为了应对上述挑战,用朴的设计工程师对SFM钻头进行了优化设计,优化的棒料提供了更好的抗塑性变形能力和更高的刃线安全性。专门针对不锈钢材料的PVD涂层可以提供更高的切削速度和更好的抗磨损性,以及抗剥落性能,而且增加的槽内抛光工艺能够带来更光滑的涂层表面。这一改变带来的影响可以使切屑排出更顺滑。

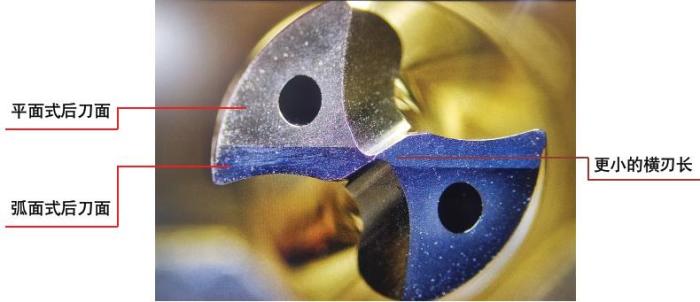

另外,SFM钻头槽型的优化也是应对挑战的关键因素。例如大背锥和窄刃带的设计,能减小钻头与工件孔壁的摩擦,减少加工硬化的风险,使功率消耗降至最低,优化的刃口倒钝去除了刃口的微观缺陷。SFM钻头槽型的优化还包括可变主后角以及更小的横刃长度,在保证强度足够的前提下,仍具有良好的定心性能。适合长屑材料的刃口形状使切屑卷曲更好,更大的进刀角带来了断屑能力的提升,为提升刃口的锋利程度而取消了刀尖倒棱,更窄的刃带宽度设计避免不良工况下刃带与已加工孔壁摩擦导致的刀具异常磨损等。这些设计从微观到宏观全覆盖,提供了更优的孔位置度,圆度以及孔壁质量,而且在钻头重磨次数和重磨质量方面也有提升。

受益于这种新钻头的的用户群体,包括对奥氏体不锈钢和双相不锈钢零件(如泵壳、密封件、阀体和法兰)进行钻孔加工的制造商。实践证明,SFM钻头在加工其他材料包括马氏体不锈钢和低碳钢时,也具有一定优势。SFM钻头会按照标准品做生产准备,直径范围为3~20 mm,长径比包括3倍、5倍和8倍径,考虑到不锈钢加工的特殊性,用朴将仅提供内冷钻头的标准品选项,其他规格将会通过非标流程提供。

根据用户的试用结果,建议选择尽可能跳动最好的刀柄来夹持SFM钻头,并始终使用冷却液来帮助排屑并减少积屑瘤,沟槽磨损和塑性变形,这无疑将会使得SFM钻头更好地满足更多用户需求,创造更大价值。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多