IMAO今尾丨大幅减少例如定芯作业等的机内操作提高设备运转效率实现减少人工操作

《株式会社新川制作所(Shinkawa Manufacturing Co., Ltd)》

“株式会社新川制作所”是一家总部位于静冈县磐田市的生产制造商。主要从事与汽车有关的模具、机械零件以及一些试制品的生产加工。

基于高精度和高效率的理念,根据自身优秀的技术能力进行高技术含量的产品加工。工厂内的设备都具有优异的加工精度。近年来,该公司引进了基恩士(KEYENCE)公司生产的手持式探针三坐标测量仪,还参与了逆向工程产品制造理念的研究。

客户情况

正如他们高精度、高效率的方针一样,该公司对其采用的设备非常高的要求。前任社长的理念依然影响着当代员工,主页刊登的设备介绍皆为业界首屈一指的高精度加工设备。

该公司对平面磨床的要求也很高,在咨询了几家制造商关于磨削主轴的最佳重量和磨削时如何对工作台进行倾斜补正后,采用了Nagase Integrex公司提供的特殊的解决方案设备。

这些设备进行的基本都是单件加工,几乎没有大批量生产。随着工件品种数量的增加,设备的工件交换也会自然而然地随之增加。

随后引入了作为主力的五轴加工中心(安田工业制YBM 8T-63TT APC 5托盘),通过工件交换平台实现机外工件的交换。

精密虎钳或四爪卡盘固定工件的工作可以在不停止机床的情况下进行,因此机床的运转率也随之提高。

然而,机内装夹时,定芯作业等操作是必须由人工进行完成的,所以在此期间,机床也必须停止。

即使是由技术娴熟的操作人员进行作业,有时也得花费不少时间。

由于频繁的工件交换作业,如果将机床停止的时间全部累加起来,就导致这些时间也不能轻松忽视。

此外,操作员无法长时间内离开机床,致使其无法专注于其他工作,从而造成了重要人力资源的浪费。

如何提高机床运转效率和节省劳动力是其公司面临的主要问题。

解决/改善现状

希望把原来机内装夹的工序省去,或者最大程度缩减机内装夹所需的时间。

特别是定芯过程,非常耗时。为了解决定芯问题,至今为止一直在寻找相应的解决方法。原本打算从收集信息的角度出发,寻找合适的产品,但是实际上是很难找到能符合我们要求的产品。

从遇见IMAO至采用IMAO

当我们碰巧去参观IMAO的工厂时,就在讨论我们正面临的课题时,IMAO介绍了几款可能可以解决相应问题的产品。

在听讲解的过程中,我们对一款名为“柔性定位基座”的产品产生了兴趣。该产品能够实现夹具板或工件的高精度安装、拆卸,并且无需进行定芯作业。

我想,如果能够实现这一点,那么就可以在机床外实现定芯作业,并且可以在不停机的情况下进行持续性加工。

接着听到了对柔性定位基座更详细的讲解,于是为了验证柔性定位基座能多大程度上满足我们的需求,所以向IMAO借来产品进行测试,并在完成测试后确定柔性定位基座可以如预期一样,可以改善我们现阶段的装夹,从而在工厂内引进并开始使用柔性定位基座。

实际运用情况与实际效果

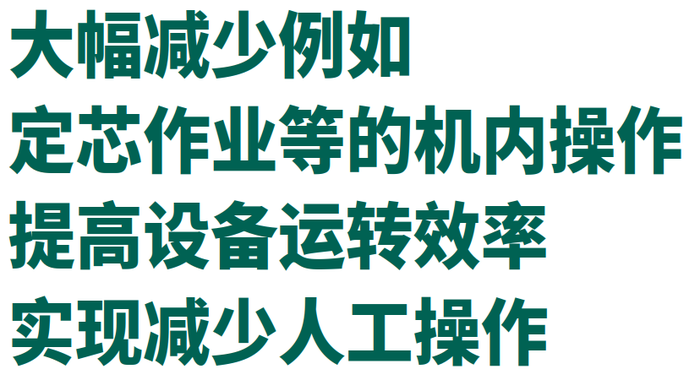

在安田工业制造的五轴加工中心上使用。

五个机床工作台中

三个工作台上安装了柔性定位基座。(照片1)

此外,为了能在三井精机工业公司制造的卧式加工中心上也能使用,在方箱的顶面和侧面也各安装了一套柔性定位基座。(照片2)

基本上,产品都是在五轴加工中心上加工的,但不需要五轴同步加工的产品,有时也会在该卧式加工中心上进行加工。此时,五轴加工中心上使用的夹具可以就这样搬到卧式加工中心上使用。

在导入柔性定位基座之后,五轴加工中心的工装交换工作发生了如下变化。

对夹具板进行了改造,使工件可以固定在夹具板的中心。并且此夹具板可以直接固定在机床工作台上安装的柔性定位基座上。

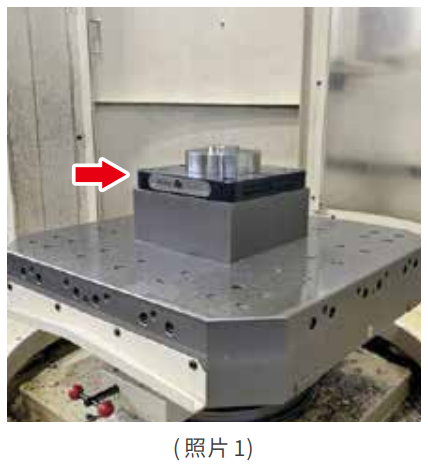

为了使夹具板可以应对各种尺寸的工件,两个定位销的安装位置可以按一定的间距调节。(照片3)

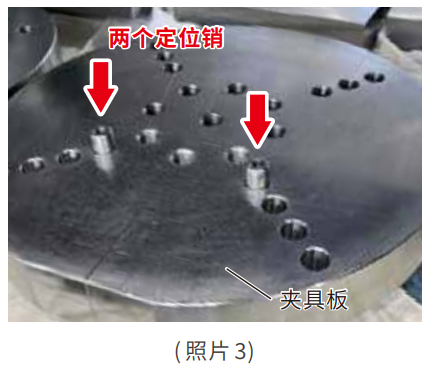

此外,考虑到过去的加工历史,为了能应对绝大部分工件,准备了一些夹具板。数量大致有50块以上。(照片4)

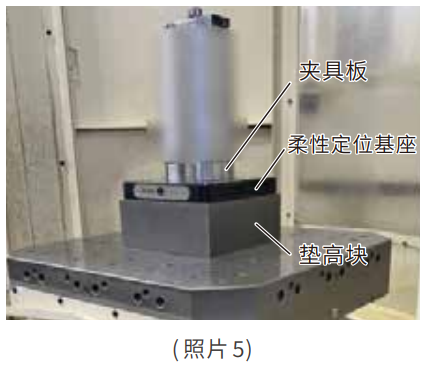

与此同时,还使用了夹具板,使工件能固定在板的正中心。(照片5)

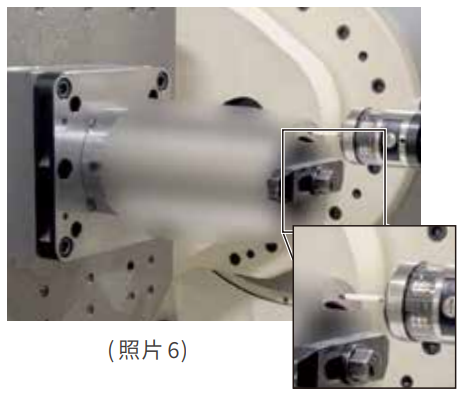

机床工作台上安装有柔性定位基座,上面放有固定工件的夹具板来进行加工。固定在夹具板中心的工件位置由安装在机床上的雷尼绍(RENISHAW)公司生产的接触式测头进行测量,偏差值将再次传输给机床进行修正。(照片6)

大多数错位都能通过接触式测头和五轴加工中心的能力来补正,但无法因对极端错位。

然而,柔性定位基座本身能实现的重复定位精度可以防止了极端错位的发生,实现机床的自动定芯。虽然无法省略定芯工作,但实现了自动化定芯,已经可以称得上是令人满意的成果了。

因此,过去在内部设置中需要很长时间的定芯工作,现在可以在大约5分钟左右完成。虽然有些加工不能用该的夹具应对,但它们加工的频率较低。通过此系列夹具,现在可以在不停止机床的情况下进行连续加工,机床的运转率得到了极大的提高。

通过活用柔性定位器解决了在机床旁频繁换装时,操作员需要一直待在机床旁的问题。由此,操作员能够专注于其他任务。在机外装夹中进行的把工件固定在夹具板中心的工作,在改进了夹具板之后能更容易地进行。同时也不需要熟练的操作人员进行操作,即便是年轻的操作人员来执行也不会出问题。因此,技术娴熟的操作员的时间现在可以分配给NC编程和难度更高的工作,在提高效率方面取得了重大成果。

单纯以机床自行进行的定芯作业这一项,也效果显著提升。

在有人工作的情况下,发生人为失误是不可避免的。过去,发生过在定芯过程中的一个错误导致主轴和工作台发生碰撞的情况。当然,此后发生该情况的频率已经大幅减少。

“柔性定位基座”的重复定位精度、“雷尼绍的接触式测头”的高精度测量和“安田工业的五轴加工中心”的补正性能,实现了定芯过程的自动化,解决了提高机床运转率和节省劳动力的问题。

以后的期待

我们想通过逆向工程促进高精度产品的制造。

很久以前就开始使用的模具等东西,经常找不到相应的图纸。

我们正努力通过使用手持式探针三坐标测量仪进行测量来实现高效的产品加工。

此外,也正在将分度五轴加工慢慢改造成五轴联动加工。

我们已经在硬件和软件方面积累了足够的技术经验及相应信息,所以我们现在有自信着手产品制造。

当然,导入柔性定位基座是实现高精度加工中不可或缺的因素。

对考虑采用该产品的用户的建议

如果在更换夹具时没有垂直拿起夹具,夹紧螺栓可能被折弯。

当然,参与加工的人员在所有过程中都非常细心谨慎,所以这并不是太大的问题。

因为很难直观地目视到夹紧/松开的状态,所以请一定注意不要忘记拧紧。

如果IMAO能在这一点上有所改进,那么产品将更完美。

本次使用的产品

柔性定位基座 |

CP180-2424-35 |

5个 |

文章来源:IMAO今尾

图片来源:IMAO今尾

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多