TDM解决方案成为TOX PRESSOTECHNIK的关键工具

——数字化刀具管理与SAP一样重要

TOX PRESSOTECHNIK GmbH&Co.KG

在日益激烈的全球竞争影响下,TOX PRESSOTECHNIK GmbH&Co.KG 很早就意识到刀具数据对于高效车间的重要性。这家压力机、驱动系统以及板材连接和装配技术项目的全球供应商自 2008 年以来一直在使用 TDM Systems 的数字刀具管理解决方案。多年来,该公司不断扩展该解决方案,现在已成为其车间的关键应用。

“过去”的TOX PRESSOTECHNIK:

在应用 TDM 软件之前,TOX PRESSOTECHNIK 使用EXCEL表来管理其刀具。16 台铣床全天候使用,每班更换八到十一次,这绝对是“一场灾难”。

由于没有清晰的可用刀具、库存位置和库存信息,CAM 编程和刀具管理主管 Markus Kuhn 解释说: “没有人跟踪使用了哪些刀具、在何处使用以及存储在何处”。这个问题影响了生产可靠性和质量,并显著增加了刀具成本和存储成本。

“现今”的TOX PRESSOTECHNIK:

TDM 的引入从根本上改变了这一状况。尽管营业额增加,该公司仍成功减少了刀具品种和库存。目前库存有 4985 种不同的刀具。这比五年前减少了 20%。为了巩固其库存,TOX PRESSOTECHNIK 为 TDM 中的每台机床定义了标准刀具以及其他元件。额外需要的刀具也不再需要库存两三次。“使用 TDM,我们能够规划车间,以便使用单个特殊刀具来处理一系列订单。” 不仅仅是辅助作用,通过减少刀具种类,TOX 还能够进一步固化其需求。

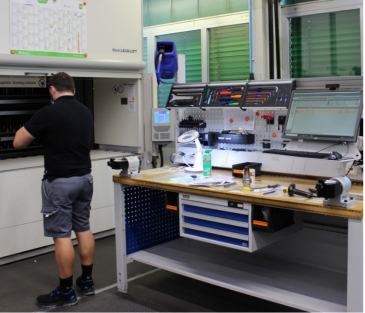

· TDM与刀具柜集成,实现刀具存储透明:

存储分配保证了进一步降低成本。存储柜使用TDMstoreasy(智能存储)进行控制和管理。除了刀具之外,消耗材料也存放在柜子里。当一把刀具被移除时,它会被直接预订到设备上。这导致“如今的消耗大幅下降”。系统还可以实现有针对性的重新预定。由于重复订单限制,“即使我们处理数千件刀具,我们也可以密切关注状况。”

除了采购和存储方面的综合成本降低约 25%外,这位专业的机加工操作员还受益于显著缩短的准备时间。

TOX 的刀具组装:比较刀具需求与机床刀库内的刀具,便可知道刀具净需求并直接过账到相应的成本中心。

· TDM与对刀仪集成刀具预调:

TDM 系统的集成能力和对其他系统的开放性确保了整个生产区域流程的显着优化。“目前市场上没有其他系统在接口方面的设计如此全面,”库恩说。TDM 集成功能的一个很好的例子是对刀仪的连接。

这意味着刀具的名义数据不再需要手动输入。相反,对刀仪通过 TDM 接收此数据。然后,测量的实际数据通过 TDM 从对刀仪传输到加工设备。因此,这就消除了耗时且容易出错的手动数据输入的需要。

TDM与CAM系统集成消除了错误源:

Kuhn 认为一个特别的亮点是TDM 和 TOX PRESSOTECHNIK 使用的 Creo CAM 系统之间的接口。例如,如果机床上没有适合加工的刀具组件,NC 程序员会在 TDM 中搜索合适的刀具或使用新刀具。

可以搜索某些参数和切削材料来筛选结果。此外,还可以查看刀具的 2D 和 3D 图形。然后,只需按一下按钮,NC 编程所需的所有刀具装配数据(包括切削数据)就会通过接口从 TDM 发送到 Creo CAM 系统。整个数据传输过程快速、方便、无差错。此外,由于刀具数据现在在 TDM 中集中维护,TOX PRESSOTECHNIK 可以节省大量数据维护时间,同时确保“每个人都使用准确的最新数据”。

在 TDM 中创建的 3D 刀具装配(包括切削和碰撞数据)可直接加载到 Creo 中,也可用于仿真。

TDM让刀具寿命显著延长:

如果仿真运行没有任何错误,刀具列表将从 CAM 系统传输到 TDM。然后,它们在 TDM 库房控制管理中用作机床刀具规划的基础。

这使得 TOX PRESSOTECHNIK 在过去几年中将刀具寿命延长了 30%,并大幅降低了公司的废品率。Kuhn 认为,如果没有 TDM,这些成功“不可能”。因此,他非常清楚一件事:“对我们来说,TDM 是我们机械车间最重要的系统,仅次于 SAP 和 Felios。” 根据迄今为止的经验,TOX PRESSOTECHNIK 打算将来在国际上推广该解决方案。

TDM给TOX PRESSOTECHNIK带来前所未有的改变:

工艺创新:

· 中央刀具数据库为所有领域提供准确、最新的刀具数据

· 自动化刀具和耗材分配可减少消耗并实现有针对性的重新订购

· 与其他系统流程的全面集成可确保高流程质量并减少错误

· 高质量 NC 程序和仿真分析 – 自 2013 年以来没有发生碰撞

· 为每台机床定义标准刀具可提高可用性

系统集成:

• Fastems、Hänel 存储系统、Creo CAM 系统和 SAP ERP 系统

TOX PRESSOTECHNIK收获的价值:

· 通过消除多点的手动数据输入,最大限度地减少错误源;

· 通过提高透明度和控制出库,持续减少 25% 的采购和库存;

· 通过使用标准刀具和灵活的改造来最大限度地减少刀具准备时间;

· 通过主动提供刀具并将实际数据直接传输到机床,将刀具寿命提高 30%,

文章来源:特丹

图片来源:特丹

转载平台:企业投稿

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

山特维克可乐满联手达索 DELMIA Machining打造更智能的零件加工

2026-01-30

-

【星合】全球引领 技术纵深 共赴智造新程

2026-02-02

-

百超软件监控平台——打造透明可控的设备可用性与生产率体系

2026-01-30

-

【瑞德卡特】致2026:破局而立,向“新”而行

2026-02-02

-

15吨滚筒筛重获新生:先临三维3D扫描技术革新澳大利亚大型装备检测与翻新流程

2026-01-30

-

通用技术集团发布机床产业华东战略布局 筑牢制造强国产业根基

2026-02-04

-

瑞士百超完成收购相干公司“材料加工工具业务单元及罗芬品牌”,正式成立百超罗芬业务单元

2026-02-03

评论

加载更多