镭明激光丨小角度、无支撑,探索金属3D打印工艺技术

支撑结构有助于防止复杂零件在打印过程中变形、坍塌,却增加了生产成本和后处理难度。如何在保证成形质量的同时减少甚至去除支撑结构的使用,成为提高3D打印效率的关键。

支撑结构

激光选区熔化技术可实现复杂结构(如具有内部流道、悬垂等)零部件一体成形,当零件成形角度过小时,需在小角度悬空区域添加支撑结构,防止打印过程中已成形部分坍塌,确保零件稳定成形。多数材料的临界角为45°。

但添加支撑结构也有一定缺陷:

▪ 受限于工具及视野,部分零件内部添加的支撑难以有效移除,限制了激光选区熔化技术的应用场景;

▪ 在制造复杂结构零件时,大量的支撑结构造成打印时间和材料成本的额外增加;

▪ 零件打印完成进行去支撑处理,甚至需手动移除,增加后处理难度及生产成本;

▪ 部分精细结构在去支撑过程中,面临一定程度的损坏风险。

因此,减少零件成形时对支撑结构的依赖是激光选区熔化技术的重要发展方向之一。

无支撑成形

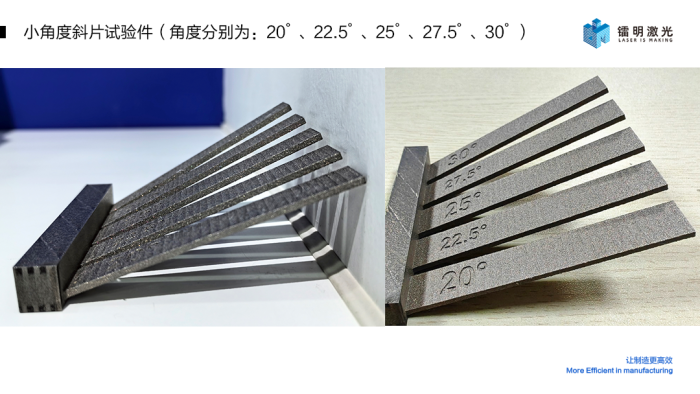

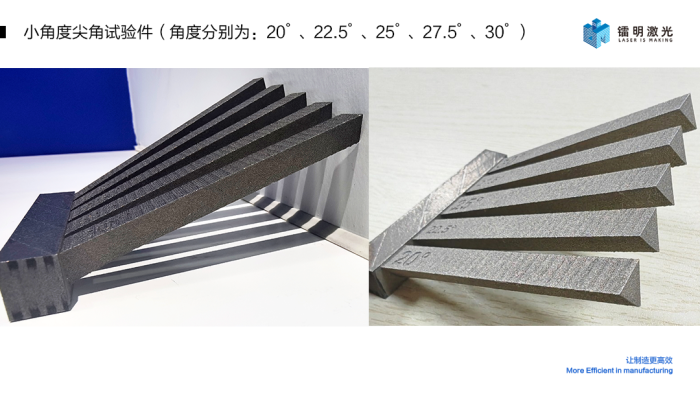

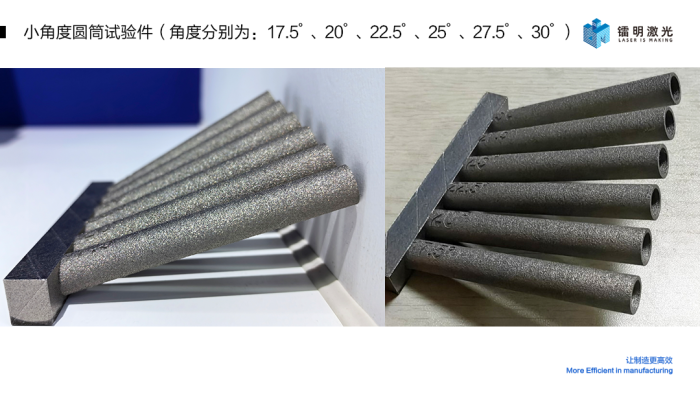

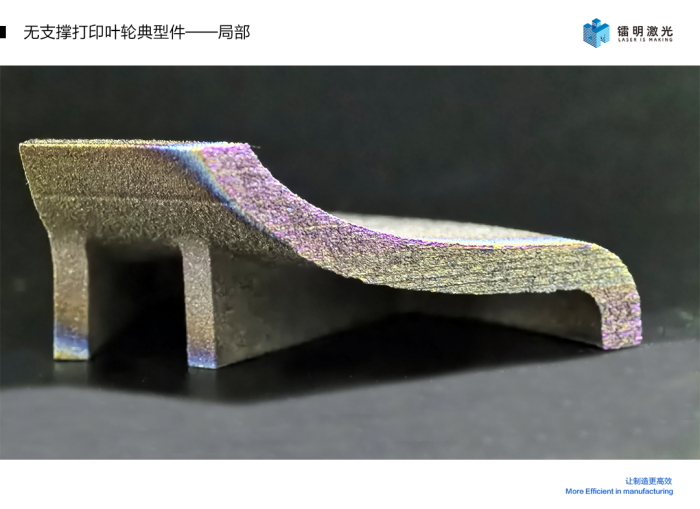

镭明激光深耕金属3D打印行业,凭借丰富的行业经验,对多个关键环节进行系统性探索,进一步优化打印策略,研发出新的工艺技术方案,实现了小角度(5°~35°)零件的无支撑成形。

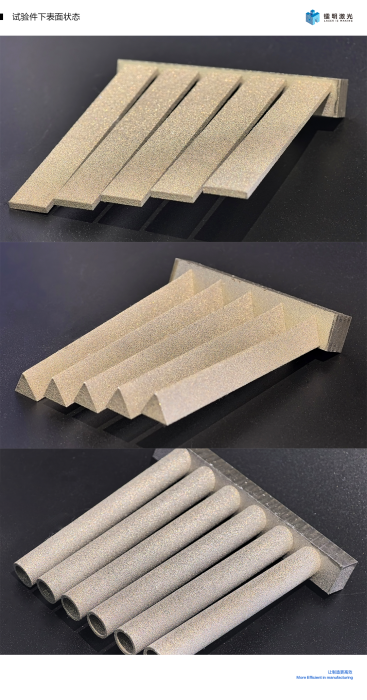

以上试验件材料均为高温合金,在不添加支撑的情况下顺利成形斜片、尖角、圆筒结构的小角度零件;下表面粗糙度及孔隙率得到进一步优化,金属3D打印零件的方案设计有了更多的选择。

无支撑打印方案的使用,减少了传统成形方案对支撑结构的依赖,显著扩展了激光选区熔化成形技术的应用界限:突破传统45°成形角度限制,可直接成形部分悬垂结构、复杂的内流道结构及必须以小角度生长的结构。有利于简化成形方案、节省粉末使用量、减少后处理工作量、降低生产成本。

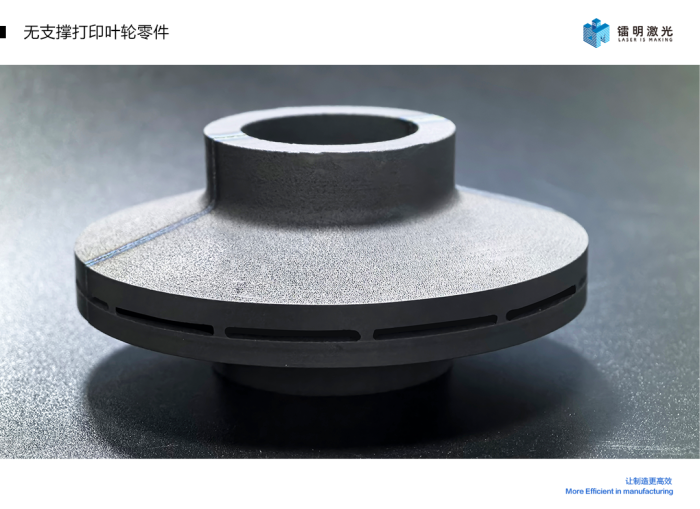

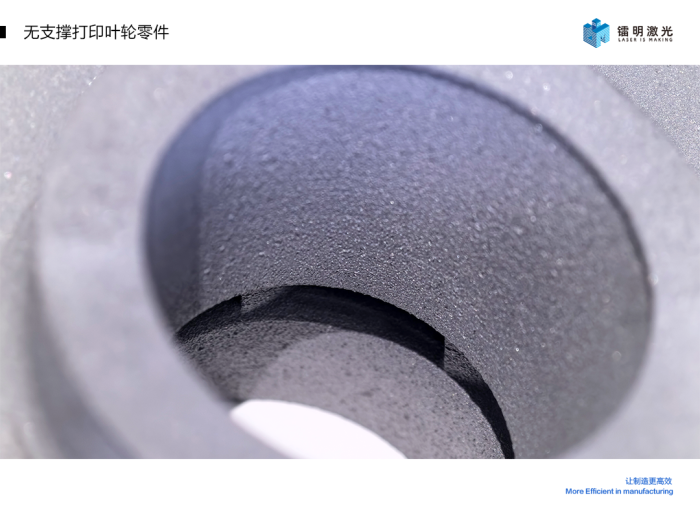

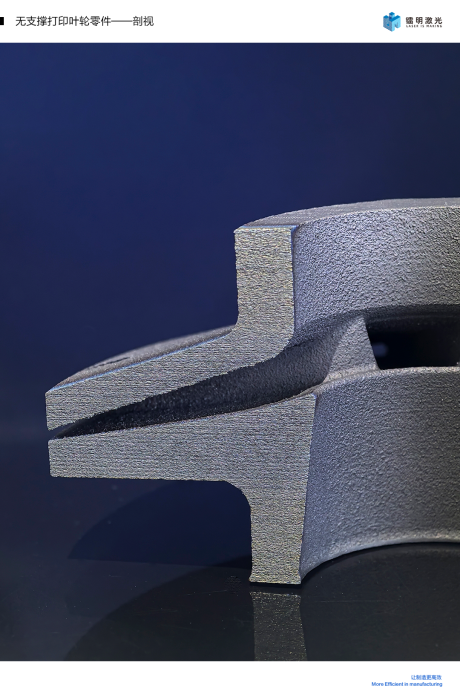

叶轮零件

叶轮被广泛应用于离心泵、小型燃气轮发动机、涡轮增压器和制冷机中。其中,封闭式叶轮一般长期在高温高压的环境中工作,对材料、性能等要求苛刻。镭明激光采用无支撑打印工艺一体成形叶轮零件,内部无支撑结构,整体机械性能良好,显著降低了后处理难度。

成形材料:钛合金(TC4)

成形设备:LiM-X260A

使用优化工艺制造的叶轮,成形角度18°,悬空区域未添加支撑结构,成形零件致密度良好。

成形材料:钛合金(TC4)

成形设备:LiM-X260A

该叶轮典型件实现了成形角度5°~35°渐变结构的无支撑打印,零件致密度良好。

镭明激光仍会深入研究与优化工艺技术,实现更多创新与突破,不断拓展金属3D打印技术应用场景、促进规模化应用。我们坚信,凭借不懈努力和精益追求,镭明激光能够助力金属3D打印技术迈向更高效、更智能化的发展新阶段,并为制造业转型升级贡献关键动力。

文章来源:镭明激光金属3D打印

图片来源:镭明激光金属3D打印

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

山特维克可乐满联手达索 DELMIA Machining打造更智能的零件加工

2026-01-30

-

【星合】全球引领 技术纵深 共赴智造新程

2026-02-02

-

百超软件监控平台——打造透明可控的设备可用性与生产率体系

2026-01-30

-

【瑞德卡特】致2026:破局而立,向“新”而行

2026-02-02

-

15吨滚筒筛重获新生:先临三维3D扫描技术革新澳大利亚大型装备检测与翻新流程

2026-01-30

-

通用技术集团发布机床产业华东战略布局 筑牢制造强国产业根基

2026-02-04

-

瑞士百超完成收购相干公司“材料加工工具业务单元及罗芬品牌”,正式成立百超罗芬业务单元

2026-02-03

评论

加载更多