未来已来|镭明激光携手航轮科技驱动自行车制造“新引擎”

随着绿色低碳理念渐入人心、城市慢行系统日趋完善,人们将骑行作为运动健身、放松情绪、纾解压力的不二之选,带有环保、健康、时尚等元素符号的自行车,正从通勤工具发展为健身、社交手段,人们对自行车性能的要求也在不断提高。

钛合金具有强度高、重量轻、韧性好、耐腐蚀的性能优势,用于自行车制造行业,可有效提升产品性能。但其结构特殊、热导率低、加工硬化严重,对各类异型曲面零件难以直接成形,且钛合金分子附着性低、上色难度大,大幅提高了制造难度与生产成本;使用金属3D打印技术,可实现大尺寸、异形薄壁结构钛合金零部件的高效生产。

河北航轮科技有限公司自主研发了国内第一台钛合金自行车,并凭借先进的应用技术发展成为钛合金自行车架制造的领军者,产品远销全球,享誉业界。

技术革新:优化自行车生产

传统加工方式制造钛合金自行车零部件需经精密铸造、CNC加工、线切割、焊接、校正、表面处理等多道工序,在制造小批量、高度定制化及试验车零部件时,工艺复杂、生产周期长、成本高。金属3D打印技术具有快速成形、小批量生产、高度优化设计、个性化定制、减重优化等特点,运用在自行车制造行业,具有以下优势:

优势1. 缩短产品开发周期

金属3D打印技术制造自行车零部件时,省去开模制造过程可直接打印成形,经极少(甚至无需)CNC加工即可得到最终产品,该过程仅需几个小时,大大缩短产品设计、研发及开发周期,加快产品上市步伐。

优势2.提高产品质量

金属3D打印技术制造钛合金自行车零部件可避免复杂结构焊接带来的焊接残余应力导致变形、疲劳破坏等潜在风险,且零部件强度、延伸性能良好,最终产品质量更好,强度更高。

优势3.设计自由度高

金属3D打印技术能够制造出传统工艺难以实现的复杂结构,为自行车零部件设计优化提供更多可能性。设计师无需受加工工艺限制,仅依据骑行运动特性优化零部件设计,尽可能减小风阻、提高骑行效率。

优势4.高度个性化定制化

从消费者角度出发,使用金属3D打印技术可根据用户骑行习惯和要求量身定制车辆零件,改善骑行姿态,帮助用户稳定发挥能量。从消费市场角度看,高度的定制化、极短的生产周期、新颖的设计风格能满足不同用户需求,加快消费市场对品牌的响应速度。

实际应用中,用户综合技术、成本、效率等因素,在大批量生产上采用精铸,小批量定制产品采用金属3D打印技术,兼顾自行车产品减重、复杂结构一体成形、高端定制等需求,有效缩短生产周期,同时避免了单件或小批量产品制造成本高、环境污染等问题,让生产更加高效便捷。

使用镭明激光LiM-X260A双激光设备生产,整版一次性打印20个,仅需24小时即可成形120mm高的整板零件。3D打印一体成形,尺寸精度高,零件壁厚仅为1.3mm,约重85g,助力骑行者提高速度,在长距离运动时减少体力消耗。

该零部件使用镭明激光LiM-X400M三激光设备生产,整版一次性打印6个,仅需30小时,与传统铸造工艺相比,生产效率提升超60%。零件机械性能优良,优于同等条件下铸锻件水平,坚固耐用、轻便可靠。

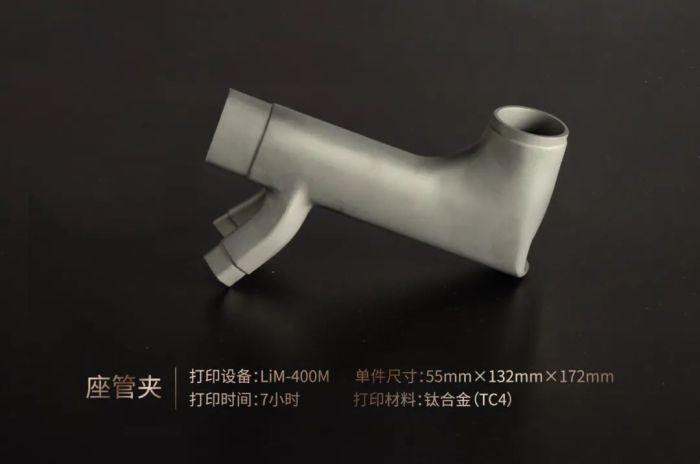

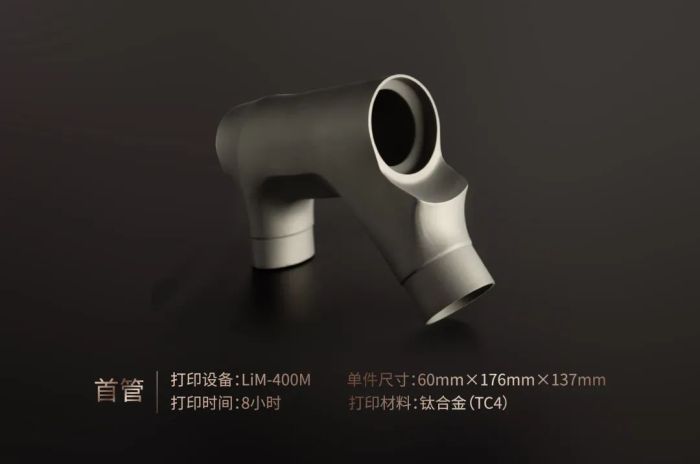

座管夹、首管零件为钛合金材料,均由LiM-X400M系列设备生产,一体成形制造,有效节省材料,降低成本。

驱动自行车发展“新引擎”

镭明激光助力河北航轮科技钛合金自行车发展,是对金属3D打印技术多元应用场景的一次深度开发,未来,双方将继续携手合作,发挥金属3D打印技术优势,驱动自行车制造迈向新阶段。

在金属3D打印技术的发展革新下,我们可以预见,这项技术会在更多领域发挥作用,进一步推动制造业转型升级。

2024年5月7-9日,镭明激光金属3D打印钛合金自行车及零部件将亮相2024 TCT亚洲展,敬请莅临7.1馆H30展位参观交流。

文章来源:镭明激光金属3D打印

图片来源:镭明激光金属3D打印

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

产能提升35%+零报废:Spreyer借ANCA自动化磨削提质增效

2026-02-28

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

PECM:在制造效率最关键的环节创造价值

2026-02-26

-

【 DMG MORI】成功案例 | 自动化的5轴技术为防洪提供保障

2026-02-26

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

山特维克可乐满丨降碳不减产,高效可持续加工可以这样实现!

2026-02-27

评论

加载更多