通快AI技术驱动汽车智造提质增效

• 基于AI的质量控制系统可有效减少材料浪费、降低生产成本

• VisionLine 质量检测解决方案可用于电动汽车电池生产或车身制造等场景

• 用户无需编程基础即可快速掌握系统操作

德国通快集团(TRUMPF)利用人工智能(AI)技术提升汽车制造的生产效率。其最新开发的AI解决方案能够在激光焊接工序完成后,立即对电动汽车电池等组件进行质量检测。系统能够识别可能的焊接缺陷,并直接在加工站内完成修复。“相比于其它耗时的质量检测流程,该AI解决方案帮助客户显著降低制造成本。”通快激光技术产品经理Martin Stambke指出。目前,汽车行业的首批客户已在批量生产中应用这一技术,通快也在INTECH展会上展示了该创新解决方案。

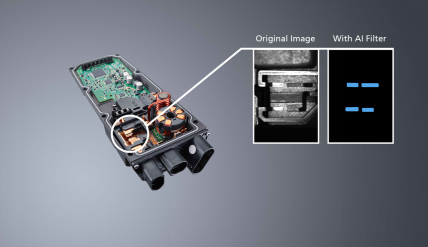

图一:AI技术赋能电池质检

适用于多个工业场景的AI解决方案

该解决方案通过拍摄焊缝图像,由AI分析其是否符合用户设定的工艺参数标准。配套的传感器技术能够生成可追溯的测量数据,实现透明化质量控制,杜绝“黑箱”决策。当检测到焊缝过窄或过宽时,AI会在零部件仍处于激光加工站时即时预警。操作人员可快速判断是否需要进行修复,从而确保焊接质量。这一技术显著提升产品率,即一次性合格的零部件比例。“对于电动汽车电池制造商而言,这意味着更低的废品率和显著的成本优化。”Stambke强调。该AI方案还可拓展应用于车身焊接、发卡电机焊接、电子元件触点焊接等多个工业场景。

图二:AI 滤镜

无需编程知识

“客户获得的是一款容易上手,且能够无缝集成至通快激光器、传感器及光学系统的AI工具。”Stambke解释道。该AI系统无需用户具备任何编程知识,操作前只需进行简单的人工智能训练,即在相应的图像材料中标注合格与不合格的焊缝形态。为此,通快特别开发了 EasyModel AI 训练软件,该软件采用类似智能手机应用的直观交互设计,简单易用,仅需少量样本即可完成AI训练,让用户能够快速上手并高效部署智能检测功能。

图三: EasyModel AI

文章来源:通快

图片来源:通快

转载平台:企业供稿

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

产能提升35%+零报废:Spreyer借ANCA自动化磨削提质增效

2026-02-28

-

PECM:在制造效率最关键的环节创造价值

2026-02-26

-

【 DMG MORI】成功案例 | 自动化的5轴技术为防洪提供保障

2026-02-26

-

INDEX Open House 2026,高效加工领域行业盛会,两款机型全球首发

2026-03-02

-

山特维克可乐满丨降碳不减产,高效可持续加工可以这样实现!

2026-02-27

-

【约稿】现代制造2026年第3期杂志/ITES/CCMT开始约稿啦!

2026-03-02

-

山特维克宣布收购ThoroughTec,持续强化采矿数字化服务能力

2026-02-26

评论

加载更多