瀚柏格丨以"智"为擎,执握未来车间

在制造业面临成本攀升、熟练工短缺的时代,一家德国精密刀具制造商WTO,依然能实现24/7不间断生产,并能承接"批量仅1件"的柔性订单。

背后的关键支柱,正是HAINBUCH的自动化工装夹具更换系统。

难题

小批量时代下的生产困局

WTO面临的挑战极具代表性:

1、生产成本持续上升,市场却要求更低的制造价格。

2、熟练工人日益短缺,尤其在远离大城市的工业区。

3、传统夹具依赖人工更换、调整精度与清洁,单日多次换型导致效率低下、精度波动,且存在安全隐患。

对于批量生产,成熟方法尚可应对;但面对越来越多的小批量、定制化订单,必须有一套全新的自动化解决方案。

破局关键

从“机器换人”到“智慧协同”

WTO与长期合作伙伴HAINBUCH共同确立了目标:打造一个全自动化的“智能工厂”。

精准命题:

“如何实现夹具的全自动更换与检测,在无人值守下,确保3微米级的极高重复精度?”

HAINBUCH的答卷:

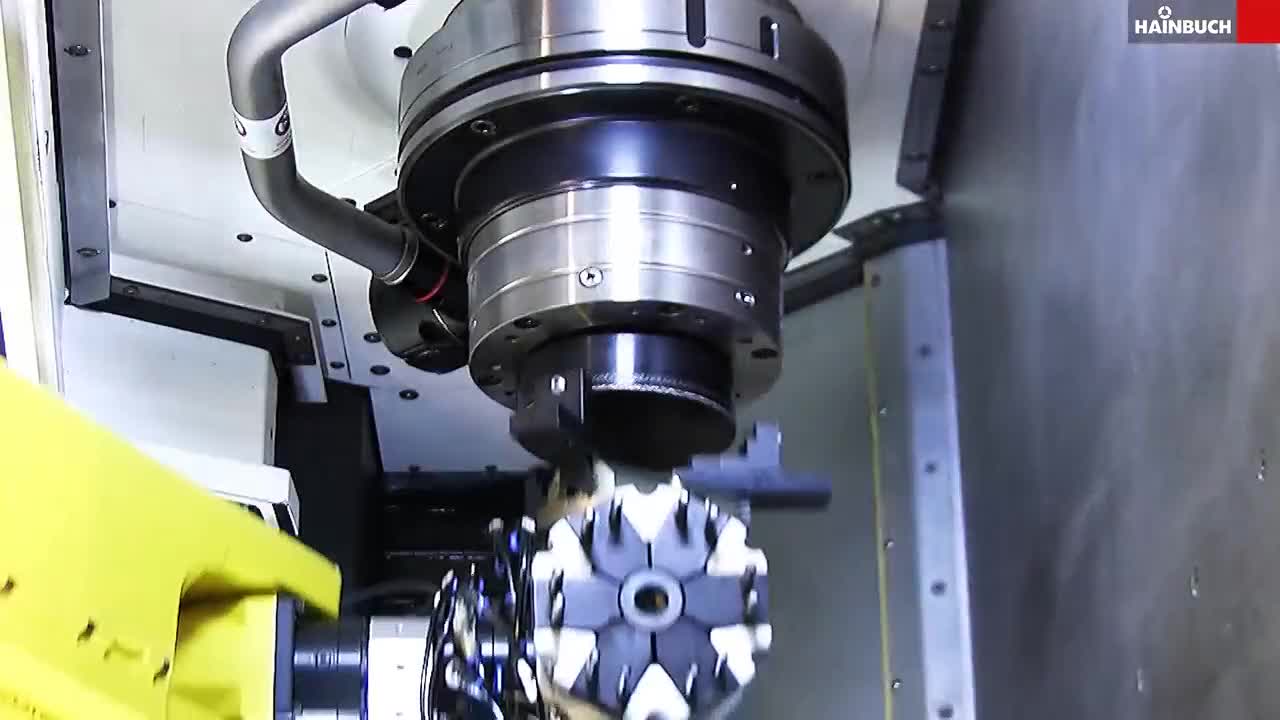

01、模块化自动夹具系统

➤针对外径磨削,启用成熟的 TOPlus AC100卡盘(带轴向后拉功能),配合18套可自动更换的“夹头+轴向定位块”组件,实现快速换型。

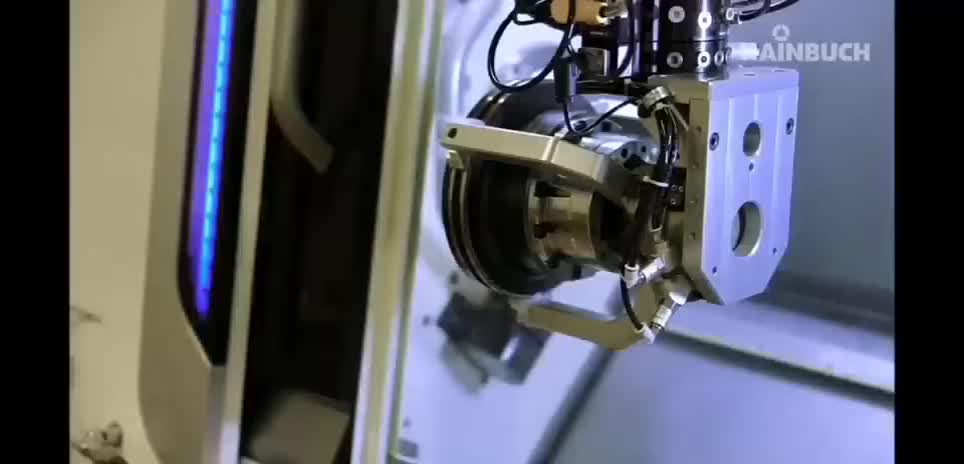

➤针对内径车削与磨削,基于MAXXOS系列芯轴进行创新开发,集成安全检测功能,诞生了全新的自动化专用芯轴。

02、集成安全与精度的保障

➤“思考”如何替代人工检验:HAINBUCH工程师将“铁屑检查”、“工件落位监测”、“夹紧力验证”等原本依赖老师傅的经验,通过气压监测

、行程监控等技术,内嵌于夹具本体中。

➤“预装配”确保万无一失:经过多方评估,最终采用涨套与定位块作为一个组装件的芯轴方案,由机器人整体换装,最大限度避免了污染和设置误差,确保了过程绝对安全。

03、快换接口与柔性管理

➤采用 centroteX AC快速换型接口,使机器人在磨削与车铣单元中,能自如调用和管理多达10种不同的MAXXOS芯轴,适应多样化工件。

成果

一个真正“熄灯运行”的未来车间

自2022年底该系统投入运行以来,成效显著:

· 极致柔性化

同一产线可无缝生产批量1至100件的订单,真正实现单件标准化生产。

· 精度与效率双提升

夹具本体更换的重复精度稳定在3微米以内。设置时间减少25%,废品率趋近于0。

· 安全可靠

全自动化流程消除了人工干预带来的安全隐患与质量波动。

· 人才吸引力升级

员工从重复体力劳动中解放,转向指挥中心,从事工艺规划、编程和系统优化等高附加值工作。

启示

HAINBUCH,不止于夹具供应商

WTO磨削部门经理表示,HAINBUCH夹具完全满足了其在清洁度、精度和重复性上的所有要求,彻底消除了疑虑。

HAINBUCH扮演的不仅是供应商,更是共创未来的合作伙伴:面对挑战,我们通过专项团队与客户深度协作,从定义问题开始开发专属方案,并以追求极致的承诺——力求达到最后一个"微米",成为项目成功的基石。

结语:

在制造业智能化转型中,夹具等关键环节的升级至关重要。HAINBUCH与WTO的实践表明,通过自动化、智能化工装夹具系统,企业即使在成本较高的发达地区,也能构建高效、精密且具备韧性的竞争力。这不仅是一次技术革新,更是生产模式的跃迁。HAINBUCH正以领先的夹持技术,赋能全球制造,驾驭未来生产。

文章来源:HAINBUCH瀚柏格夹具

图片来源:HAINBUCH瀚柏格夹具

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

产能提升35%+零报废:Spreyer借ANCA自动化磨削提质增效

2026-02-28

-

山特维克可乐满丨降碳不减产,高效可持续加工可以这样实现!

2026-02-27

-

INDEX Open House 2026,高效加工领域行业盛会,两款机型全球首发

2026-03-02

-

【约稿】现代制造2026年第3期杂志/ITES/CCMT开始约稿啦!

2026-03-02

-

快讯 | 马扎克辽宁工厂第20000台机床交付

2026-03-05

-

山高刀具新品发布丨Seco News 2026.1

2026-03-02

-

myWFL 生产数据 一屏纵览

2026-02-27

评论

加载更多