(3)立式磨床

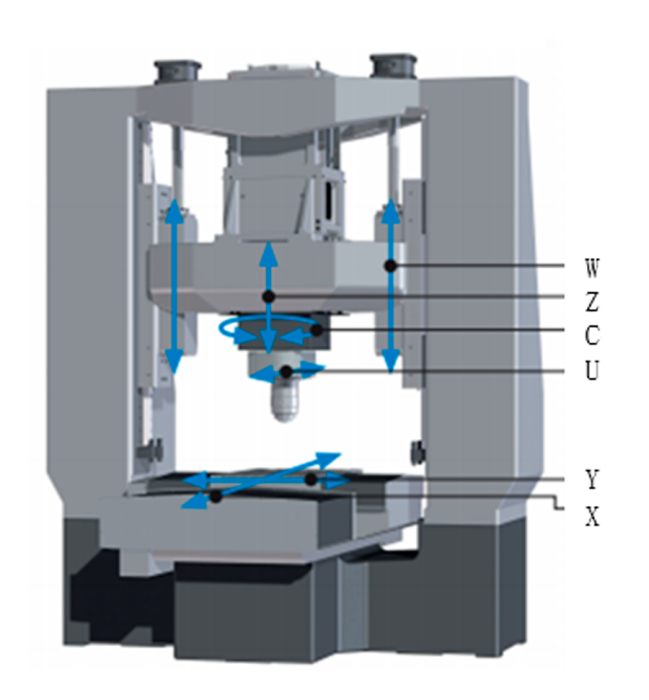

◆哈挺亚洲有限公司 HAUSER 2000 坐标磨床。是一款通用型坐标磨床,具有成熟的技术特性,如自动锥度磨削、自动磨削换刀装置(ATC)和自动托盘替换装置(APC),可以扩展成为一个独立的磨削设备单元。主要技术特点是双机架结构,刀具加工点位于机床的中心,可提供客户定制的旋转轴(A轴)和旋转倾斜轴(A轴和B轴),磨削电机70S ATC应用范围较广,从9000r/min至70000r/min,CBN修整单元采用高频驱动,配置MSS多传感器系统,用于自动抑制“空气磨削”和自动磨轮校准,能实现硬精密铣削加工。

◆德马吉森精机机床贸易有限公司Vertical Mate85数控多功能立式磨床。加工区域回转直径为Φ850 mm,最大磨削直径Φ800 mm,最大磨削工件高度600 mm,该机床根据磨削工件特点配置了6工位ATC自动换刀系统,砂轮主轴可通过其HSK-A100 2位转塔进行0°和22.5°工位的自由切换,可实现对工件一次装夹时内圆、外圆和端面的多表面磨削。

◆浙江杭机股份有限公司MGKF600A立式复合磨床。工作台尺寸Φ600 mm,最大磨削外径Φ750 mm,最小磨削内径Φ60 mm,最大磨削高度500 mm。采用整体立柱、单拖板纵向移动、双立轴磨头、立轴圆台布局型式,结构紧凑,回转工作台采用端面闭式静压导轨和径向滚动轴承结构,主砂轮主轴安装BBT50砂轮自动交换结构、液压拉刀装置。砂轮有卧式金刚石碟片修整器、双金刚笔修整器、立式金刚石成形滚轮修整器三类配备方式可以选择,通过数控联动实现砂轮的锥形修整和圆锥磨削,通过砂轮的成形修整,实现内外圆的成形磨削。可选配C轴直驱(工作台)、可选单双主轴、可选配ATC砂轮库、动平衡、测量等。

◆北京广宇大成数控机床有限公司 MGK28系列高精度数控立式磨床。最大工件回转直径范围Φ350~Φ4000 mm,最大工件高度范围200~500 mm。该系列机床立柱采用墙板式箱型结构,工作台采用三面闭式静压自驱式回转技术,由大功率力矩电机直接驱动,砂轮主轴采用动静压滑动主轴,内置同步电机驱动,配置圆形电永磁吸盘,可在工作台两侧布置单点或多点金刚笔修整器、滚轮修整器、成形滚轮修整器、圆弧修整器,满足用户对砂轮直线、斜线、曲线等多种形线的精密修整。可根据需求在立式和卧式及主轴数量上进行组合选择,在主轴布置形式上还可以选取转塔,每个转塔上可布置2~3根主轴。在一次装夹下可以实现零件上的内孔、外圆、端面、台阶面、锥面、 轴承沟道、非圆曲面等磨削要素的磨削加工。

◆无锡市明鑫机床有限公司MX-600高精度数控立式磨床。加工范围为磨削孔径Φ30~Φ400 mm、最大磨削外径Φ500 mm、最大磨削端面外径Φ500 mm、最大磨削高度500 mm、最大磨削深度400 mm。机床是左边2个磨头和一个工件侧头,右边一个磨头布局的立式五轴数控磨床。左边两磨头均采用进口高精度高刚性立式磨削主轴,分别用于小规格和大规格内孔及内其内凹端面的精密磨削加工;右磨头为外圆及端面磨头,用于外圆及端面的精密磨削加工。工件主轴采用高精度大接触角成组球轴承,采用力矩电机直接驱动。机床采用模块化设计,左右磨头可以根据加工零件需要有多种组合。内、外圆及端面均可采用往复磨削方式。主要用于RV减速器针齿类零件的内孔、内齿面及内齿上下端面的精密磨削,也可用于齿轮、轴承套圈、盘套类、箱体类零件的内孔、外圆、锥面、端面、分段圆弧面及椭圆等各种异型面的精密磨削加工。

◆中国通用技术(集团)控股有限责任公司(天津第一机床)MKGF74100 数控精密立式磨床。最大加工长度1000 mm,磨削外圆圆度<0.4µm,外圆表面粗糙度Ra≤0.01µm。机床分为前、后两床身,后床身阶梯导轨一体,立柱移动重心作用在主导轨上,工作台采用大扭矩力矩电机驱动和静压导轨,配置四工位砂轮自动交换系统,具有自动测量及补偿、砂轮自动平衡等功能。工件一次装夹能磨削内孔、外圆、端面、内外圆沟槽等,主要适用于精密盘类、环类、套类、回转支承等零部件精密磨削加工。

◆北平机床(浙江)股份有限公司BP850精密立式磨床。最大磨削直径Φ800 mm,最大工件高度500 mm,定位精度0.003 mm,内圆圆度 ≤0.6μm;内圆圆柱度 ≤1.5μm(Φ300X100 mm试件),粗糙度Ra≤0.2。采用计量级花岗岩/铸件复合床身,气/液静压转台,力矩电机和直线电机驱动,转塔式三工位砂轮交换机构。整机有好的吸震和抗热变形性能,能实现四轴联动复合磨削,提升磨削精度及磨削效率。搭载聚焦弧形齿盘创新工艺开发的磨削软件,可扩展精密车削功能,大幅提升设备车磨复合柔性化加工能力。

(4)螺纹磨床

◆秦川机床工具集团股份有限公司 SK7620C数控内螺纹磨床。最大/最小可磨削螺纹直径为Φ200/Φ25 mm,可磨螺纹螺距为1~24 mm。工作台实现纵向运动(Z轴)、内磨砂轮架实现横向运动(X轴)、C轴为工件主轴回转,通过C轴与Z轴联动实现螺纹加工。具有电子挂轮、电子对线、间隙补偿、螺距补偿、砂轮自动修整、工艺参数在线修改及故障诊断,自动磨削循环、单行程或双行程磨削等功能。可配备自动对刀机构及自动上下料机构实现工件全自动加工等功能,主要适用于汽车转向器行业,用于双圆弧滚珠螺母的磨削加工。

◆广州市敏嘉制造技术有限公司SWM1503螺纹磨床。最大磨削螺纹直径Φ100 mm,最大磨削螺纹长度300 mm,最大顶尖距320 mm。采用T型床身布置,X方向安装高精度4工位液压转台,转台上设置有安装4工位磨削装置的立柱,通过液压转台实现更换磨削主轴完成外圆、端面、内孔、内螺纹、外螺纹全部动作的磨削加工,Z向滑板上安装工件主轴和尾座,砂轮主轴和金刚滚轮主轴均采用电主轴,机床砂轮可以任意修形,可以自动完成三角形螺纹、梯形螺纹等任意截面形状的螺纹加工。适合于磨削螺杆、蜗杆、丝杠等零部件。

(5)珩磨机

◆上海善能机械有限公司SSV2050立式双轴珩磨机。零件直径范围Φ4~Φ45mm,零件最大高度120mm。机床采用整体式铸造底座,模块化设计,超精密转台,提高工位转换精度,高精度双立柱配置,减少工序转换时间,提升加工效率。新一代工业化操作界面风格,更易操作,全过程信息记录,智能化监测机床状态,选装后置在线闭环测量系统或塞规自动尺寸控制系统,提高加工尺寸一致性。

◆株式会社日进制作所 G50L-MS1型立式数控自动珩磨机。加工孔径Φ4~Φ50 mm,加工孔长350 mm。采用主轴带主、副双行程机构,实现了长行程设备的紧凑化,主轴回转运动、上下往复运动、油石扩张运动均使用伺服电机控制。主轴转速为3000r/min以内,主轴的上下往复运动速度最大为40m/min,最大行程量为600 mm,行程最小设定量为0.01 mm,油石采用定量扩张方式,每次的扩张量最小设定值为0.01μm。具备自动对刀调整功能,输入被加工工件内径及要求交叉网纹角度,自动计算并设定主轴转速等程序。满足大径、长孔零件的加工,最大长径比约为15。主要用于多路阀、液压集成块等液压行业的产品加工。同时参展还有G50-MS2型立式数控自动珩磨机。

◆宁夏银川大河数控机床有限公司2MK2210×2B 高档数控珩磨机。珩磨直径Φ30~Φ100 mm,最大珩孔深度200 mm。立式数控双轴双进给珩磨机床,配置五工位数控旋转工作台,采用广州数控专用珩磨的数控系统,主轴往复运动采用丝杠传动方式,主轴旋转由交流伺服电机带动减速机构,实现无级变速,进给机构为粗精两级液压缸,通过电磁阀的切换可实现粗精进给的单独控制。设备有与自动化系统进行实时通讯,适用于针对摩托车、液压缸体等行业开发的多工位集自动上料、加工、自动清洁、自动检测的智能生产线。

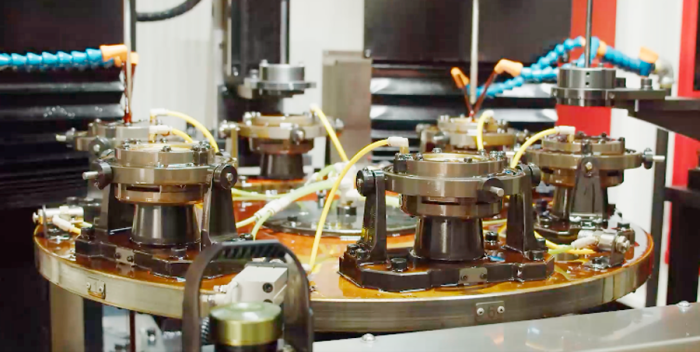

◆苏州信能精密机械有限公司德国Degen TOWER 智能化珩磨机。加工孔径Φ0.8~Φ50 mm,最大加工长度200 mm。机床总体结构为立式双轴八工位珩磨机,两个珩磨主轴,八工位分别为两个上下料工位、两个珩磨工位、两个测量工位、两个去毛刺工位,全伺服控制。智能化珩磨单元,可灵活配置珩磨轴数,机床内部实现自动化珩磨分配,粗珩、半精珩、精珩、测量、去毛刺一体化,珩磨最高精度可达0.5µm,粗糙度Ra0.1µm,高速主轴可达10000r,直线电机往复速度达到120m/min,可加工通孔、盲孔、断孔,能配置全自动测量单元、自动上下料机构,满足自动化需要。

(6)工具类磨床

◆北平机床(浙江)股份有限公司 T6 五轴数控工具磨床。工件磨削范围Φ0.8~Φ16/Φ25 mm,机床定位精度3µm,重复定位精度2µm。采用天然花岗岩床身,配置双砂轮组的电主轴和4组砂轮库,搭载3D模拟磨削工艺软件,能选配自动上下料系统,适用于航空航天、汽车、模具、3C、医疗等行业的铣刀、钻头、丝锥及非标成形刀具的大批量自动化生产。

◆联合磨削集团 WALTER HELITRONIC G200五轴数控工具磨床。最小刀具直径生产/重磨Φ1/Φ3 mm,最大刀具直径生产/重磨Φ16/Φ125 mm,外圆磨削时最大工件长度235 mm,端面磨削时最大工件长度195 mm。采用稳定的低振动矿物铸件结构,旋转轴A、C装备了高扭矩力矩电机,砂轮主轴采用皮带驱动,具有两个主轴端,每个主轴端可安装多达三片砂轮,配置FANUC控制系统,采用全球标准控制技术,搭载HELITRONIC TOOL STUDIO一款用于设计、编程、模拟和生产的CAD/CAM软件,配置顶置装载机,机床占地面积不足2.3m2 。适用于生产和重磨直径范围从Φ1~Φ125 mm的旋转对称刀具,可加工长度最大235 mm、单件重量不超过12kg的刀具。

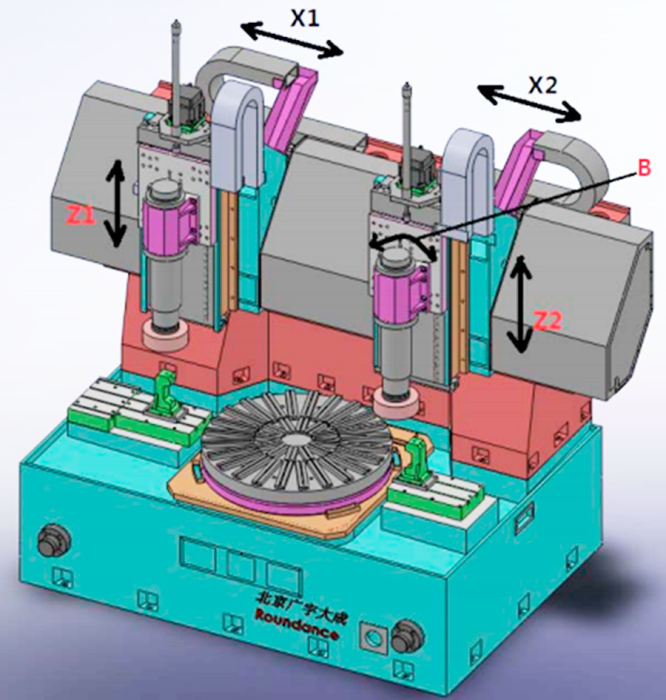

◆舒特集团(SCHÜTTE)335LINEAR工具磨床。335linear 系列的主要特点是高刚性和结构紧凑。主轴内倾30°的结构设计,使机床具有更强的刚性结构,并有更大的加工空间和和更小的占地面积,5个数控联动轴,应用直驱技术,数控滑台可实现在任意 X 轴位置的固定或随动支撑功能,可以选装一个或两个数控滑台,滑台 X1 可作为工件支撑平台,也可作为尾座顶尖平台;数控滑台 X2 可以作为尾座顶尖或料盘的工作平台,作为尾座顶尖工作平台时,气缸驱动实现松顶功能,作为料盘平台时,单独的数控轴对其精确驱动定位。通过自主研发的软件 SIGSpro 确保机床的操作和编程简单方便。根据产品尺寸和批量大小,可提供不同的上料方案,从手动上料到料盘式工件库或链轮式工件库的机内机械手上料,再到全自动机外机器人上料。

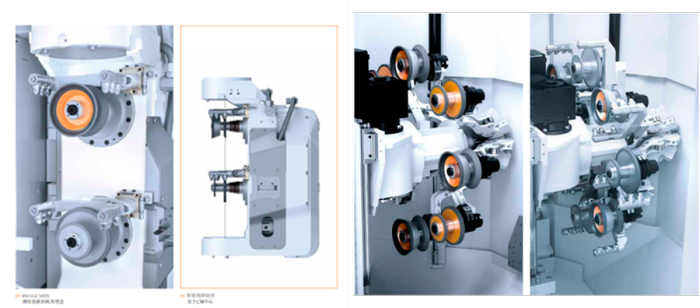

◆孚尔默(太仓)机械有限公司VGrind 340S五轴工具磨床。加工刀具直径Φ0.3~12.7 mm,最大工件长度134 mm。床身采用聚合物混凝土,X、Y、Z轴采用直线电机驱动,在C轴轴线上上下布置了两个磨削主轴,垂直主轴结构解决了固定和浮动轴承的定位问题,每个主轴端头最多配有3个砂轮,配置刀体夹持托架和砂轮自动更换装置,砂轮容量为8,结合全闭环控制,实现最佳径向调动,提高加工精度和加工效率。例如,研磨一种直径为Φ0.3 mm、切削刃长度为5.5 mm的整体硬质合金钻头,一次装卡从一个完全圆柱形的毛坯上磨削出来,只用了270s(包括装载)。可以选配包含冷却液供应在内的砂轮组自动更换、加工中夹持自动补偿、砂轮测头、同步更换砂轮套件、刀具库与托盘库组合,提高了机床的自动化性能。

◆阿格顿中国AGATHON Evo Combi四轴磨削中心。最大磨削外径为Φ100 mm(可选Φ120 mm),最小内径为Φ3.96 mm,可磨削刀片厚度最大为28.5 mm,砂轮直径为Φ400 mm。X轴、Y轴和C轴采用直驱技术,工作区的两个料盘能分别放置毛坯和已加工完成的工件,磨削区域和料仓分开,最多可配置16个料盘,配置平面4轴自动上下料机器人,加大了行程和可旋转角度范围,一次装夹高效高重复精度磨削刀片双边倒棱,以及专门针对超硬磨削的力监测软件系统和自适应进给功能,实时采集主轴的负载变化,自动调节最佳进给率,提高磨削效率。

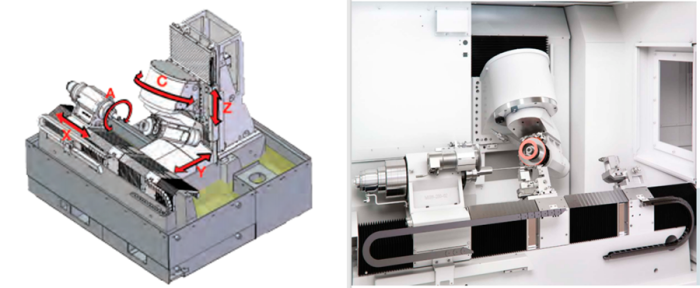

◆昂科机床(上海)有限公司ANCA GCX齿轮刀具磨床。集成齿轮刀具测量系统,实现了齿轮刀具在磨床内完成研磨、测量、补偿生产的全过程,最大刀具直径Ø260 mm,实现DIN AA等级的高质量刀具生产。机床采用双对称龙门架结构,床身为聚合物混凝土材料,X、Y、Z轴应用ANCA LinX 直线电机,A、C轴应用力矩电机驱动,A轴位置精度达到±1",砂轮主轴采用MTC电机恒定温度控制,配置AEMS砂轮修整音频监测系统和iBalance砂轮动平衡系统。GCX Linear软件包有多个用于制造和修磨齿轮刀具的软件组件,包括设计、模拟、磨削编程、砂轮编辑和砂轮修整、刀具齿形和齿距测量,直接磨削路径补偿等,支持制造全程的模拟。

◆昂科机床(上海)有限公司ANCA MX7 Ultra磨床。最大工件直径Φ200 mm,最大工件重量20kg,适用于生产直径Φ20 mm以内的精密刀具。机床采用双龙门架结构,电机恒温控制(MTC),iBalance 砂轮动平衡系统。使用独特的算法和控制系统中的纳米测量,实现了轴的平滑运动,应用LaserULTRA和iGrind技术,实现砂轮磨损补偿、刀具调动测量和补偿功能,包括球头和圆角刀具的任何刀具轮廓的线形精度<±2µm。

文章来源:中国机床工具工业协会cmtba

图片来源:中国机床工具工业协会cmtba

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

评论

加载更多