产品名称:STC 1250 HD 五轴联动加工中心

公司名称:瑞士斯达拉格公司

产品特性:

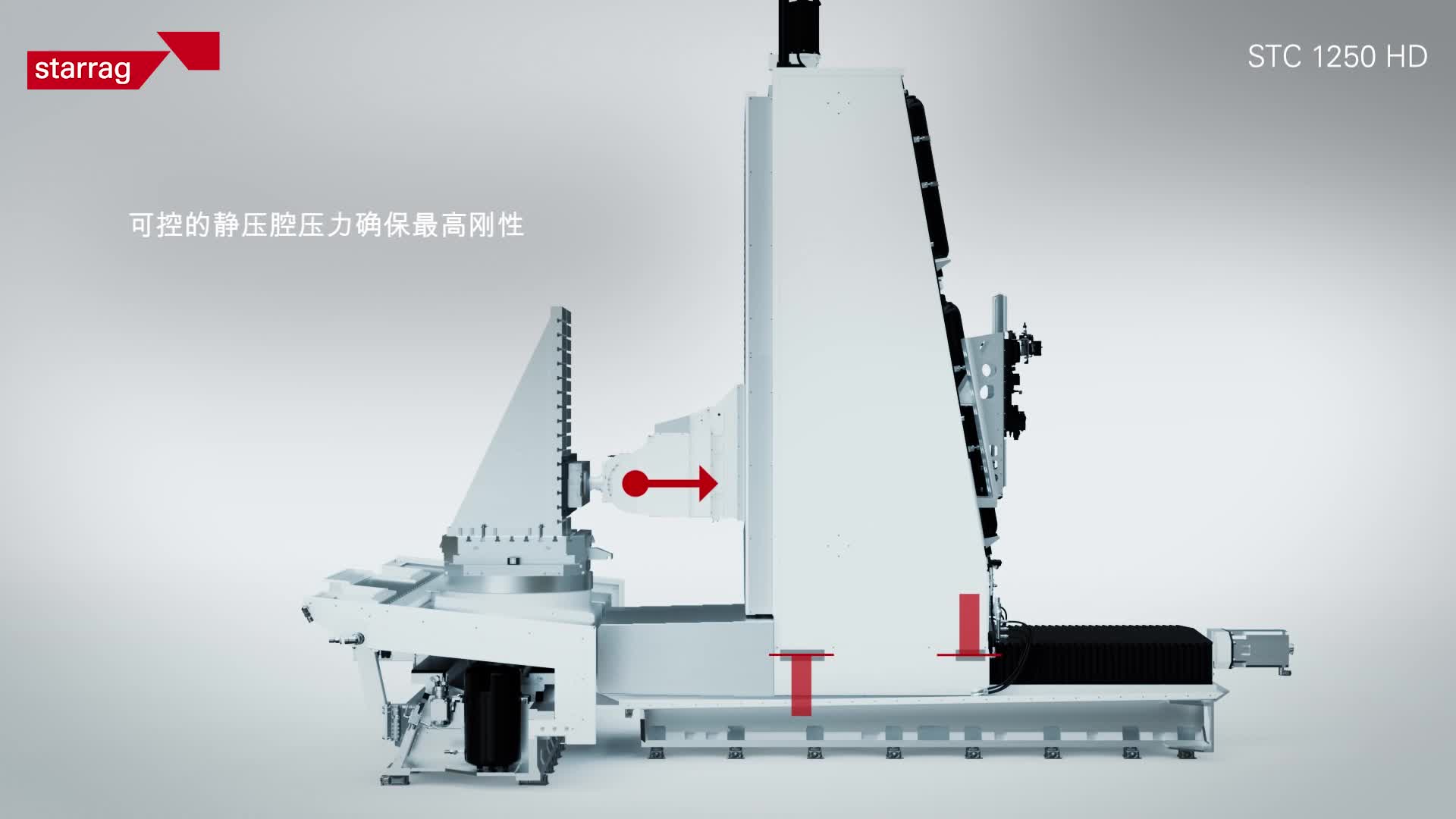

只要轻轻一推,无需任何进一步操作,十二吨重的立柱便可在床身上加速——2023年的欧洲机床展览会(EMO)上,斯达拉格为观众带来了全新开发的STC 1250 HD 五轴联动加工中心,该中心配有带静压轴承的卧式直线轴。这一技术实现了无摩擦滑动,从而可大大提升金属去除率,改善动态性能,延长刀具寿命。

静压导轨的主要特点是在滑块和床身或固定结构件之间形成永久油膜。这意味着导轨之间没有接触,滑块在行程中不会产生摩擦。而且,油膜还能减轻加工期间产生的振动。此外,更大的接触面还确保了极大的刚性。

在粗加工时使用静压导轨可为用户带来巨大的优势。因与滚柱导轨相比,静压导轨的刚性和减振能力显著提高,切削深度可提高三倍,因此,粗加工时间也可相应缩短。

在精加工操作中,静压轴承也为新型 STC 1250 HD 带来了诸多益处。机床刚性增强后减轻了限制加加速度和加速度的立柱晃动。为了提高动态性能,斯达拉格还对 STC 1250 HD 的结构进行了更稳定的设计。之前使用的是直径为 63 mm 的滚珠丝杠,现在 HD 上使用的是直径为 80 mm 的滚珠丝杠。这意味着截面积增加了 61%,其将按 1:1 的比例并入轴向的刚性中。更高的动态性能在更高的起动速度、加速度和更快的五轴运动中表现得尤为明显,这也最终缩短了精加工时间。

在钛合金加工中,刀具严重磨损是最大的成本因素之一。这一情况可以通过优异的减振性能得到显著的改善,换句话说,即使速度增加,刀具的使用寿命仍可大大延长。随着机床的密集使用,节约的成本可以用来平衡静压产生的额外成本。两个直线轴的无摩擦运动和微振动的消除还有利于保证精度和提高表面质量,尤其是在频繁更换方向的五轴联动加工中。斯达拉格通过在静压导轨上配备压力和温度传感器来进一步优化工艺。因此,用户可以在加工过程中跟踪导轨上的负荷,并使用记录的数据做进一步的调整。

新的STC1250 HD还有一个最初意想不到的优势——粗加工时降低的能耗。这是因为相较于之前,减半的粗加工时间为用户(尽管耗电量增加了三分之一)节省了一半的驱动功率和一半的基本负荷(基本负荷包括冷却润滑剂系统、液压装置、气动装置、冷却系统等的功耗)。加工案例组件的能耗减少了 33%。

同时,由于没有摩擦,静压系统的导轨不会产生磨损,而装有滚柱导轨的系统则需要每隔五到十年花高价进行一次更换。此外,整个液压系统维护工作简单易行。

静压导轨原理:

在斯达拉格 STC 1250 HD 上,静压装置以 80 巴的压力持续将油输送到导向板的压力腔中,在那里会产生动态压力,从而在床身和滑块之间形成一层 0.02 到 0.03 mm 的油膜间隙。从导轨边缘不断溢出的油沿着床身流回收集容器,而另一个泵通过转换过滤器将油输送回静压装置。斯达拉格很轻松地将静压油与其他油隔开,以免意外混合。我们还用静压油润滑转台和其他轴承。即使少量油从这些组件中流出,也会进入静压油箱,不会造成任何损坏。如果随着时间的推移,油量略有增加,您可以排掉一部分油,并用它们来清除排油塞处收集的杂质。”

为了避免保养和维护,并确保安全流程,斯达拉格利用伸缩钢罩和下方的风琴式防护罩两种方式来保护导轨和相关静压回路免受污垢、水和切屑的影响。

斯达拉格也已提前考虑了最坏的情况,即碰撞,并定义了初始磨损点。安装在导轨中的压力腔采用比床身软得多的材料制成,因此可以吸收大部分能量。由于这些腔易于更换,所以在发生小事故时,损坏非常有限。

创新点:

多年来,斯达拉格机床一直在航空航天工业和发电领域所需的结构件、多级叶片和机匣的经济性加工方面树立标杆。凭借其卓越的静态和动态性能,STC 系列加工中心非常适合钛合金和高温合金零件的五轴联动重型加工。为了进一步提高钛合金加工的效率,斯达拉格重型加工专家们开展了广泛的研究,主要的难题在于机床的刚性和减振性能。这些因素对于可能的切削深度和刀具磨损状况具有深远的影响,并进一步影响经济效益。最重要的测试结果显示:就减振而言,静压导轨是无可匹敌的。早在 15 年前,斯达拉格已经有了采用静压导轨的加工中心。但是,这些机床的动态性能还有很多需要改进的地方,这就是为什么随后的 STC 系列会采用滚柱导轨的原因。但考虑到如今的定制需求和斯达拉格已经获得的宝贵经验,斯达拉格开始重新启用静压导轨。开发人员重新研究了静压课题,并取得了非常不错的结果。该产品为粗加工期间的金属去除率树立了一个全新的行业标杆,在动态性能方面也具有相当大的优势。

适用范围:发动机机匣、钛合金、叶轮等

文章来源:瑞士斯达拉格公司

图片来源:瑞士斯达拉格公司

转载平台:企业供稿

责任编辑:朱晓裔

审 核 人:李峥

评论

加载更多