德国航天中心与3D Systems携手设计液体火箭发动机喷射器

挑战:

为小型卫星运载火箭设计制造可重复使用的液体火箭发动机喷射器

解决方案:

3D Systems鲁汶客户创新中心基于对增材制造丰富的设计经验,使用金属3D打印机ProX DMP 320,3DXpert 金属增材制造一站式软件解决方案和一种适用于高温应用的镍铬基超耐热合金LaserForm® Ni718 (A)达成德国航天中心要求。

成果:

• 优化零件特性以提高性能

• 将喷射头部件从30个零散部件整合为1个部件

• 将喷射头部件重量降低10%

欧盟地平线2020计划中有个项目名为”欧洲SMall创新发射器“(也就是SMILE项目), 旨在设计一种小型卫星运载火箭,将小型卫星(最多达150千克)送入与太阳同步的轨道。位于德国斯图加特的德国航天中心结构与设计研究所是14个参与项目的组织之一,并负责开发SMILE项目。该研究所对液体推进系统的关注是基于系统翻新和再利用的潜力,由此为小型卫星发射器提供更具成本效益的解决方案。

鉴于液氧/煤油发动机喷射头部件的高度复杂性,德国航天中心DLR与3D Systems客户创新中心CIC合作,设计了一个3D打印喷射器,以此来实现新性能。3D Systems公司鲁汶中心是全球四个致力于加速先进应用的中心之一,为客户提供开发、验证和商业化产品所需的资源。

德国航天中心决定采用3D打印喷射头,他们利用增材制造的关键优势,包括采用整体式设计来减少零件数量以及利用集成关键功能,如冷却流道,以此来更好的整体推进系统的性能。

通过金属3D打印的喷射头将30个零散部件整合为1个整体式部件,并减重10%

马库斯·库恩和伊利亚·穆勒在德国航天中心管理喷射头项目,他们表示因为3D Systems的金属打印在航空航天领域有成功的应用,所以他们此次选择3D Systems作为合作伙伴。库恩提到:“基于DMP金属打印技术在航空方面的成功,我们认为3D Systems非常适合提供喷射头的设计到制造,可以挖掘传感器集成、燃料和冷却剂分配的新可能性。”

火箭发动机的喷射器是燃料和氧化剂进入燃烧室的部分。成功的液体火箭燃料喷射器以特定方式推动部件,确保其雾化和适当混合,产生移动火箭所需的燃烧。

3D Systems的项目工程师科恩·惠特表示,德国航天中心设想的液体燃料喷射头包含几个性能都需要通过DMP打印技术才能办到:”优化性能和冷却功能、压力和温度传感器通道的复杂设计和简化装配和保持生产的一致性和可重复性,这一切都需要ProX® DMP 320和3DXpert AM软件。”

对3D打印喷射头进行热火试验,显示其具有良好的混合和燃烧效率

DMP金属打印机和3DXpert增材制造软件可以帮助德国航天中心达成以下目标:

· 通过燃料和冷却剂分配的新可能性,优化零件性能

· 易于实现三维路径压力和温度传感器通道

· 消除中间生产和装配环节

· 不受传统制造方法的限制,独立地优化热、质量和水力性能

· 避免装配故障点,提高整体设计的质量

· 减少加工步骤,生产集成度高的多功能喷射器

通过使用金属3D打印,航空航天中心能够彻底改变同轴喷射器的设计方法,无需多个组件,显著降低生产时间和成本。零件数量从30减少到1有助于最终减重10%,并消除了紧固处已知的故障点,有利于减少相关的质量管控措施,提升了系统性能。

用精密金属打印整合部件

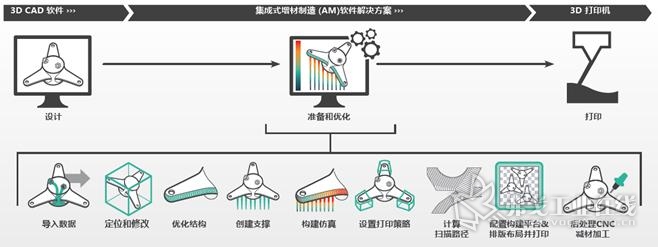

3D Systems的应用工程师使用3DXpert软件来准备喷射头的文件进行打印。3DXpert是一款全方位的软件,涵盖了增材制造的整个流程。3DXpert快速、轻松准备和优化打印的零部件,从而可以方便一处后处理众多粉末,同时还进行打印可行性检查,以便确保打印过程不会出现状况。

德国航天中心火箭喷射器的最终部件通过3D Systems的金属打印机ProX DMP 320进行打印,使用的材料是LaserForm® Ni718 (A), 一种抗氧化和耐腐蚀的铬镍铁合金。这种材料具有良好的抗拉强度、耐疲劳性、抗蠕变性和持久强度,即使温度达到700˚c,是高温应用的理想选择。

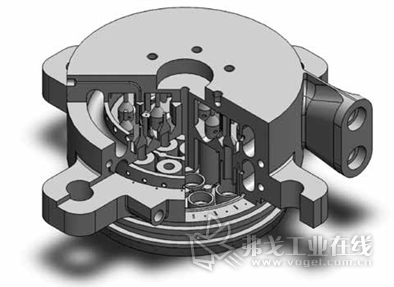

喷油器头内部的一个视图显示了金属3D打印所启用的复杂性

打印完成后,3D Systems的团队对零件进行热处理以缓解应力,并使用放电加工(EDM)将零件从成型平台上移除。

无模生产加速设计周期

通过DMP技术,航天中心能够快速集成和探索设计更改,无需耗时制作模具。这种能力对德国航天中心的设计周期至关重要,因为它在第一阶段设计和测试喷射头原型时只面临几个星期的准备时间。

库恩和穆勒表示:“Prox DMP 320金属打印机、3DXpert金属增材制造一站式软件解决方案和3D Systems丰富的设计知识使得我们能够在更短的时间内测试更多的设计方案。“

金属3D打印帮助航空航天中心采用同轴喷射技术和双旋流喷射器元件,优化喷射头的氧化剂和燃料混合。采用了两种不同的冷却方案,每一种都采用最小特征尺寸为0.2毫米、最大长度/直径比为45的细通道。该设计还集成了喷射头的铺膜特性,使工程师能够直接调整喷油器处的膜质量流量。

更经济的成本获得更好的性能

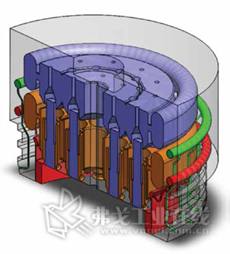

喷射头流量:蓝色=液化氧;橙色=煤油;红色=薄膜层;绿色=蒸腾冷却

航天中心通过直接将冷却剂分配系统与喷射器集成,使性能有所提升,工程师能够实施并独立控制壁面发汗和气膜冷却技术。当在喷射器内使用时,在燃烧室内热的一侧形成冷却剂膜,以保护壁面结构不受高热通量的影响。这种系统被认为比传统的再生冷却更容易制造和经济。

与陶瓷纤维基复合材料(CMCS)等复杂的陶瓷材料结合一起,航天中心和3D Systems开发的设计和制造方法有可能支持为了喷射头开发的结构和系统被多次重复使用,并将技术转移到其他应用中。

带有3D打印喷射头和陶瓷燃烧室的液化氧/煤油火箭喷射器装置

为了评估新的设计,德国航天中心对内部流动进行了数值模拟,以估计每种推进剂的燃料分布和进给线的相关压力损失。随后的冷流试验表明,数值和实验测量数据之间有良好的相关性。在西班牙的PLD Space(SMILE项目的合作伙伴)对最终3D打印喷射头进行的热火测试表明,与航空中心设计的火箭推力室组件相结合后,具有良好的混合和燃烧效率。

展望未来,金属打印支持的新设计和制造工艺将继续支持更复杂的几何结构,通过减少生产步骤来加快上市时间,优化材料和零件的使用,不断改进性能,提高结构完整性以延长喷射头的使用寿命。

穆勒表示:” 我们认为可以肯定地说,与传统方法制造的先进的同等零件相比,3D打印喷射头的集成功能更优越,生产时间和成本也更低。“

航空航天领域的金属增材制造

金属3D打印已经成为航空航天领域的一项关键技术,因为它的优势与该行业的关键需求保持一致,包括减轻重量、节省燃料、提高运营效率、部件整合、加速上市时间和减少对零部件的存储要求。

最近的项目已经证明3D Systems的DMP金属3D打印技术在航空领域的有效性:

· 第一台3D打印射频(RF)滤波器经过测试和验证,可用于商业通信卫星。空中客车防务及航天公司的新过滤器比以前的设计减少了50%的重量.

· 泰雷兹阿莱尼亚宇航公司与3D Systems合作,钛支架减重25%,比传统方法制造具有更好的刚度-重量比

· 在欧洲航天局(ESA)的一个项目中制造的发动机部件,做到了减轻重量,简化装配,加速制造,并使后期设计更容易适应。

· 一种经过拓扑优化的飞机支架,重量减少70%,满足GE航空所有功能要求

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

2026年第2期

2026-02-25

评论

加载更多