伊斯卡为汽车行业高效切削刀具探索研发路线图

对当今的汽车OEM制造商而言,开发人工智能应用程序和车辆的自动驾驶算法并不是他们所面临的唯一挑战。消费者对新型高配汽车的消费需求正在不断增加。各国政府和国际权威机构必须相应地推动新的立法和法规,以适应新的发展。环保机构也需要与发展保持同步,来为这些复杂的汽车制造技术和规范制定相关标准。这一切的影响将传递到产业链的终端,甚至影响汽车价格。

消费者都希望汽车OEM制造商为车辆配备最先进的装置以提高汽车性能;当然也希望这一切都必须是可承受的价格。

为了在确保质量的前提下实现这一复杂目标并降低最终价格,汽车零部件OEM制造商们一直在研究如何降低生产成本,这也是汽车总制造成本中最重要的部分。全球切削刀具制造商们一直都在努力寻求降低生产成本的有效方法,伊斯卡通过大量的实验研究和数据分析,建议先将总目标分为两个小目标:一个是通过实施工艺效率措施来提高生产车间的生产率;一个是通过改进切削刀具的构架来降低单件成本(CPU)。

1.提高生产率

金属切削过程可分为两种状态,一种为刀具对工件余量部分进行材料切除;另一种为刀具处于空刀状态,这一状态包括进刀、退刀及换刀。

1.1.切削加工参数

合适的切削条件意味着对切削加工中至关重要的切削参数。切削刀具供应商基于对微观层面金属切削加工过程的丰富经验及深刻理解,给出了他们所推荐的切削参数。

为了满足这些需求,伊斯卡开发了伊斯卡在线专家选刀系统ITA,这是一套在线查询软件。当用户输入所预期的工作参数和限制条件时,就能为每项作业取得适合的加工解决方案。该软件可为用户提供切削的最佳解决方案,如推荐刀具(包括切削深度、切削宽度和进刀次数)、切削数据、功率要求以及每种方案的生产率。

所有的参数最终都以金属去除率(MRR)体现出来,其值越高则表示生产率越高。用户可以通过数据库优化,以更优化的技术及切削参数对产品进行加工,从而在获得更高生产率的同时,尽可能最大化加工效率,最小化废品率。

1.2.空刀

在大批量生产中,切削过程中的空刀不可忽视,因为空刀占用的时间也是有成本代价的。为解决这一问题,伊斯卡建议制造商们审视技术工艺并利用组合刀具这一方式来减少退刀和换刀。

1.3.组合刀具

在现代全方位解决方案中大量组合刀具的运用,对实现生产优化意义重大。每种组合刀具的设计都要考虑到加工中心的技术参数,例如最大切削直径,主轴的转速限制和主轴电机功率等等。

图1为伊斯卡所设计的组合刀具,可用于加工铸铁转向节。该组合刀具复合了钻孔、前倒角、后倒角、方肩铣和底部方肩铣的加工能力。通过使用该组合刀具,可显著缩短加工周期,帮助用户将切削加工的时间减少60%。

1.4.节省空间

奥氏体耐热铸钢被认为是涡轮机壳体的最佳材料。涡轮增压器的工作温度为1000℃左右。在这一持续的工作温度下,该材料具有优异的耐高温性能和强度。

组合刀具还为刀库容量问题提供了完美的解决方案,特别是在生产车间空间受限时。刀库容量与刀库占地面积成正比,而刀库尺寸则会影响生产成本。

图2,3,4为一系列的伊斯卡组合刀具:

图2:PRE-THREAD DCNT(M8-M24)为带倒角刀片的可转位钻头,主要用于加工螺纹底孔

图3:MULTI-MASTER MM EDF为带三个有效齿的可换头式硬质合金刀头,用于上下倒角加工

图4:SSB-LN15-R / L为盘式双面刃开槽刀具,立装夹持铣刀片LNKX 1506

2.降低单件成本(CPU)

单件成本是汽车OEM制造商的盈亏一览结算线,而切削刀具成本则代表在设定单件成本参数时的可变成本因子。

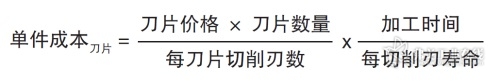

虽然刀具价格会对最终产品成本产生影响,但其本身并没有被视为计算零件成本的重要参数,但是如下等式所示,“每刀片切削刃数”代表着装夹可转位刀片的刀具中的一项重要参数。此等式计算出了刀片价格总体而言对单件成本的影响,并诠释了刀具上的消耗品(即刀片)的不同参量之间的关系。概念很明确:“每刀片切削刃数”是分式的分母,更多的切削刃数能降低单件成本。

等式:可以通过这个基础的等式来理解单件成本(CPU)的计算原理。并可通过一些附加参数对该等式进行升级,例如刀具寿命、刀具成本等。

金属切削领域的领军企业应用这一概念开发多刃刀片,如伊斯卡开发了一系列具有多个切削刃的新产品,其中包括铣刀HELIQMILL,该系列刀片具有三个螺旋切削刃,由广为人知的HELI2000系列演变而来。HELIIQMILL HM90 ADCT 1505 HELI2000平装刀片带有两个螺旋切削刃,经设计复合集成了第三个切削刃,就得到了平装三角形刀片HM390 TDKT 1907 HELIIQMILL,该刀片具有三个螺旋切削刃(图5),但是价格保持在同一水平。

HELIIQMILL HM90 ADCT 1505 HELI2000平装刀片带有两个螺旋切削刃,经设计复合集成了第三个切削刃,就得到了平装三角形刀片HM390 TDKT 1907 HELIIQMILL,该刀片具有三个螺旋切削刃

该等式中的“每切削刃寿命”参量与单件成本(CPU)为反比关系,即当该值变大时可大大降低单件成本(CPU)有效值。

经年累月沉淀下大量的知识产权,稳定可靠的刀片生产工艺,恰当的切削刃口处理方法和严格的质量控制体系,以上这些不仅是保持竞争力和新材料研发的关键所在,而且是达成此多目标任务的不可或缺的组成部分。

3.用全新刀具迎接挑战

汽车零部件OEM制造商们和金属切削刀具供应商们之间关于涡轮增压器的协同合作为这一战略目标的达成提供了非常有价值的参考,双方都为优化和稳定涡轮机壳体生产工艺做出了相当大的努力。在以往的生产中,最常用的原材料是DIN 1.4848钢,一种奥氏体耐热铸钢,但鉴于成本压力和更合理化的需求,制造商们不得不转而选择其它更便宜的新材料:奥氏体耐热铸钢DIN 1.4837和DIN 1.4826,这是两种更难加工的材料。

行业领头的金属切削刀具供应商们需要为这一新的挑战任务找到合适的解决方案。伊斯卡公司通过研制出全新的刀片牌号MS32,结合合理的切削刃设计及刃口处理生产制造刀具,使得刀具切削参数更高,最大化刀片、刀具寿命。刀体平装夹持带8个螺旋切削刃的刀片S845 SNHU 13 MS32(图6)。这一全新且专业的用于涡轮机壳体的生产制造的铣刀一经问世,就使得汽车零部件OEM制造商们及终端市场受益。

刀体平装夹持带8个螺旋切削刃的刀片S845 SNHU 13 MS32

4.步入正轨

这一进展展示出刀具供应商与汽车零部件OEM制造商的合作模式是怎样促成新刀具的研发之路的;以及伊斯卡是怎样将其大量的智力资源用于创生出精巧且高度契合的组合刀具以提高生产率并降低单件成本。无论是汽车购买者还是汽车零部件OEM制造商都因此步入汽车价格能持续降低的轨道,同时还能收获更优的汽车性能。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

评论

加载更多