新进显微机械加工车间4大卖点

乔恩•巴克伦德在思考显微机械加工时,脸上露出了一种近乎敬畏的神情:“就好像普通物理学走出了牢笼,感觉自己是在“预量子”领域做事。切割器脆弱得一碰就会碎,却又可以用来加工金属。这种感觉很神奇,是一种速度与材料之间的平衡。”

这种奇妙的感觉在我与巴克伦德先生对话过程中久久没有散去。通过与巴克伦德先生对话,我了解到他在进入显微机械加工领域前的十多年间,一直在车间跟随父亲学习各种设备操作,从升降台式铣床加工到顺序冲模制作和研发分类。作为人生的新篇章,在巴克伦德先生眼里,所谓微尺度,其宽度仅为头发丝宽度的两倍,或0.015 in,乃至更小。“在这个世界里,万物瞬息万变。”

巴克伦德先生口中所说的“好多公司错过了这班轮船”指的就是学习如何在这个尺度有效制造芯片。带着这样一种思维,他在过去几年里学习到的经验值得与大家分享。

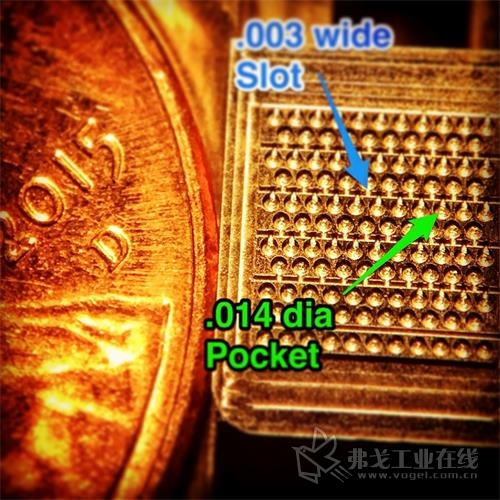

图1 明尼苏达州M5公司迄今为止使用的最小立铣刀直径只有0.002 in,用于加工宽度仅为0.003 in的固定激光切割部件用的狭槽。凹处(底部为圆形,图中可见)只有0.014 in宽

“无法完成”

“我们只是明尼苏达州哈钦森市玉米地旁边的一家小车间。”巴克伦德先生说道。但是,正式凭借着Minnesota Micro Molding, Machining & MFG(简称M5)这个名字背后的智慧和知识, 他和另外五名员工一起开辟了一个全新的空间,在毫无竞争压力的状态下从事显微镜微型加工行业(没有双关之意),挑战前所未有。“我们所做的都是别人不想做的或不敢做的。”他说道,然后笑了笑,“客户爱死我们了,却也经常因为这项工作其他人无法承接而感到苦恼。”

《现代机工车间》曾发表过一篇关于巴克伦德先生的文章。那时,他还是Baklund R&D的老板。2016年,M5成立,接下来,他将工作重点转移到了显微机械加工领域。M5大部分订单来自医疗服务行业以及航空航天和军事领域,偶尔也会接到电子行业的订单。过去几年里,公司显微机械加工能力不断增长,开创了生产桌面微成形平台,执行各种复杂的模型设计,对尺寸不足0.003 ft3的热塑性塑料、有机硅、金属、生物可吸收材料制成的部件进行直接腔体注射。M5刚开始进入显微机械加工时,一切还比较合理自然。正如巴克伦德先生所说:“每每有人跟我们谈及显微机械加工时,下一句肯定是微成型;而我们在与人们谈论微成型时,他们经常会问我们是否从事的是显微机械加工。”

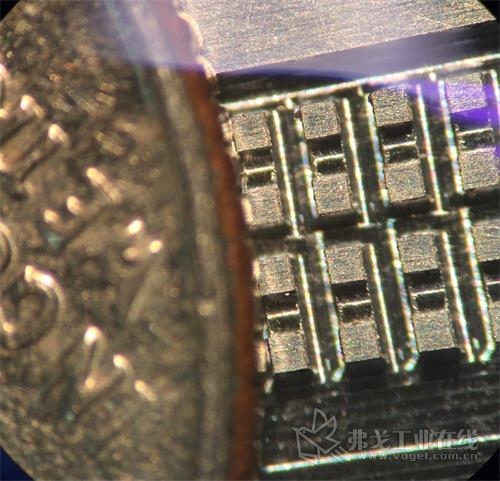

图2 微型模具两边都有毛刺,这个凹槽只有0.005 in宽,需要放在显微镜才能看到,大多数时候,这种毛刺采用的是显微镜下人工方法去除

首次进入显微机械加工领域

就在Baklund R&D摇摇欲坠之时,巴克伦德先生开始思考进入微领域,却不曾想这一想法成为了他的职业生涯转折点。有了这一想法,才有了后来的M5。当时,客户提出要求车间加工陶瓷光纤端面连接器,并采用能够抵抗高强度热量的相同材料,利用弧焊机制造固件。这些部件体型小,只能用很小的立铣刀才能进行外形和半径处理。

而且,问题在于所选材料可是硬度最高的氧化锆(等级72HRC)。

“客户只是问我们,‘你们可以加工这种材料吗?’,从未加工过陶瓷的我天真地回答说可以。”巴克伦德先生回忆道,“于是,我们开始尝试不同的技术。”

“我以为我只需要一台非常精准的机器。”他说道。于是,他们着手对带转速高达175 000 r/min的空气主轴的CNC立式加工中心(VMC)进行了改装,但是切割速度还是不够。“我们从主轴加速器卖家那里了解到,在机器上加一个高速空气或电子主轴即可。听到这个消息,我们喜出望外。可是所出产品均不符合要求。当然,在添加这些新功能前,我们还可以尝试其他方案,但是在显微机械加工这条路上,考验的不仅是技术,还有想象力。”

回忆这段往事时,巴克伦德先生苦笑道:“你可知当年我是怎么想到这个解决方案的吗?周公告诉我的。”

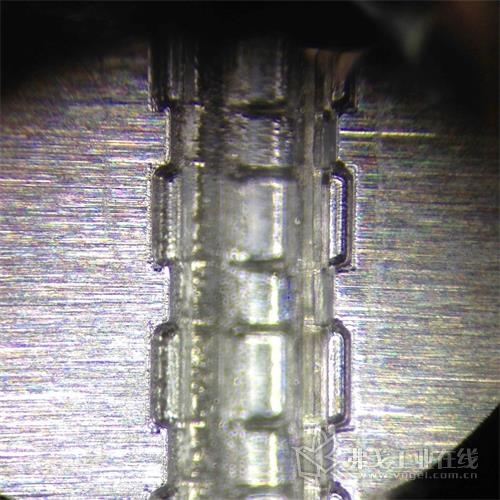

图3 模型不合格,因为模型切割线超出了孔洞的半径,特别是右下表面。虽然这些切口只有0.001 in深,但仍然会损坏模具,导致使用过程中,注射材料发生泄漏

从往复运动质量中吸取的教训

车间在这个过程中学习到了“往复运动质量”这一术语。在利用大型机器移动大型物体,进行微小切割时,往复运动质量会对此构成限制。

“如果你买的机器本身就不是专门为了显微机械行业设计的,哪怕你投入上百万,也无济于事。”巴克伦德先生说道。在标准尺寸的铣床进行显微机械加工是指加工的部件尺寸更小,需放在显微镜下放大后才能进行进一步处理。“最终部件可能存在表面不光滑或者其上的纹路相互重叠,或立铣刀钝化或缺边。”这是因为机器承受的负担过大,无法快速转向,导致显微水平的轴向摆效应。而在VMC Baklund R&D使用的解决方案中,单是一根柱子重量就接近7500 lb。试想一下,以每小时160英里的速度来回移动这根柱子,还要求只有0.003 in的立铣刀每次只移动0.0005 in,怎么可能?在这种情况下,进料速度明显下降。

巴克伦德先生说,氧化锆项目确实成为了“我们思考的原推动力”。客户试过其他公司,但是没有一家能够达到这些陶瓷部件的要求。他告诉我们,之前公司只接过72HRC氧化锆直线切割订单,因为硬度抬高,只能采用打磨方式。而现在,对于如何有效进行72HRC氧化锆加工,他们真的是一筹莫展。

这个项目之后,巴克伦德先生购入了一台Microlution 363卧式铣床,配置直线电机和小质量主轴头,并且工作台行程只有2.5x2.5 in。直线电机用于以更接近于瞬时的方式实现铣床的启动和停止,解决了全尺寸VMC的往复质量问题。M5目前拥有四台能够进行显微机械加工的铣床。

图4 工具制造商和设计师亚历克斯•马德森建立了一台Microlution 363卧式铣床,用于显微机械加工,搭载一个2.5 in的方形工作台和直线电机,为小质量主轴头输送瞬时启动和停止所需电流,而这两者恰好是高速显微机械加工的要素

新进显微机械加工车间四大注意点

回首M5过去几年在显微机械加工方面的经验,巴克伦德先生向准备进入显微机械加工领域的车间指出了以下四大关键点。

1.理念。

首先,改变思维。“每个工种各不相同,在显微层面上所有材料也会完全不同,开始前,请先认真思考整个过程。” 巴克伦德先生补充到,显微机械加工要求的途径完全不同于一般机械加工。“我们所做的不只是简单的输入参数,然后让机械完成工作。一定要了解材料、切割器、冷却剂、速度和进料以及你想要的最终结果等一切的一切。”

在回忆自己的顺序冲模制造经历时,巴克伦德先生表示,这项工作要求非常准确地理解材料、间隙、剪切力等等,显微机械加工如同科学,充满艺术感,机械技师需要对项目中各个交互元素之间的关系形成直观理解或“感觉”,也要对编程和计算有着抽象理解。

根据自己的研发经验,他建议所有准备进入显微机械加工领域的新手们“慢慢来”,为对此有兴趣、也有才能的人提供一定的尝试和实验空间。他时常会叮嘱机械师:“慢慢来,尝试不同的事物,控制自己的情绪,冷静思考。” 这也反映出“对于一个机械师而言,尝试新事物所带来的刺激感已足以刺激他努力工作。制造新事物一直都是机械师的梦想。”

2.规划

在对某一项目进行整体分析时,规划至关重要。偶尔会出现意外,但是如果只是小意外,则应尽量将其最小化,其结果将是一个完全不同的项目规划。

巴克伦德先生以工具夹持为例,说道:“在加工小部件时,很难找到一个下手点,进行第二次操作。一般而言,这些小型部件不只是小的方形部件。有些会有很多边角、内半径和外半径。”可以放在手上的部件在进入第二次操作时,可以采用夹持方法固定,但是如果微小的部件没有可以抓握的表面,“你就得思考如何对其进行加工,如何完成工作。”

因此,M5采用有线EDM作为固定工具。

图5 2017年推出的M5 生产桌面微成形平台制造的各种材料(热塑性塑料、有机硅、金属、生物可吸收材料等)的模制件。该平台可用于生产尺寸在0.003 in3及以下的部件

3. 机械加工

“慢慢来”都快成了巴克伦德先生的口头禅了。车间在尝试不同的主轴速度和使用现有设备时,他总是会提醒他们,机器质量太高时,需要将进料速度下调,但同时提高转速:“我们不能按照小型立铣刀的速度和进料设置一台并非为此目的设计的机器。一定不要急,不然漏洞百出,你甚至会觉得是机器的问题。”相反,其实机器是可以做到的。

M5的4台微型加工铣床之所有能够进行显微机械加工,原因有一。巴克伦德先生说道:“显微镜下,机器需要达到具体的配置要求才能准确完成工作。”

4. 修整与检验

有些机械加工的误差过小,肉眼无法察觉,所以,在修整显微部件时难上加难。某些情况下可以使用卡钳处理,但是某些时候,我们还需要其他工具帮助检查这些小型工件。因此,M5在开展检查工作时,启用了显微镜、视觉系统和光学比较仪。

一般微小的毛刺(比如在图2显微镜下观察到的毛刺)需要在显微镜下人工剔除。某些部件可以用一小股雾化的玻璃细珠进行喷射处理 ,但是一般情况下,这些玻璃珠都尺寸过大,无法进入前文提及的类似显微工件的0.005 in槽口中。另一方面,电抛光可能会造成部件边缘破裂,形成圆边。这个问题属于其自身问题。在显微层面上,如果边缘并非方形,则表明并无有效特征——对于显微模具而言,这点是不可接受的。巴克伦德先生笑着说道:“我们无法在一个0.005 in的支架上形成一个0.005 in的斜切。”

有些时候,可以采用更简单的方法对部件毛刺进行加工处理,比如将毛坯放于部件表面,来回移动。但是,一定要将这一条加入规划中,一旦机械师完成部件后将其从机器上取了下来,再想通过这种方法进行毛刺处理就几乎不可能了。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多