在价值创造过程中实施数字化转变

“处于发展之中的数字化技术不再只是一个科研对象。”Fraunhofer-IWU公司负责人Matthias Putz教授说到,“今天,企业面临着如何在实际价值创造过程中挖掘出数字化转变潜力并以创新型产品来增强或扩大其竞争地位的挑战。”为了实现这个目标,科研人员不仅聚焦于数据智能化网络技术,同时也关注于技术元件优化及其在生产系统、工艺链和整个工厂中的模块化融合问题,从中小型企业至大型企业,均如此。在汉诺威展会上,科研人员展示了他们是如何与工业界企业一起,为实现资源效益型工厂而共同进行模块化技术方案研发的。作为生产技术人员,他们利用了连续数字化技术和从数据、信息、专门学识一直到价值创造环节的的贯通性信息链。

对模块化连接的思考

数字化技术还有哪些潜力?对此Fraunhofer公司借助于主展台上的一个可融入生产方案的Fraunhofer-IWU微型生产工艺方案模型进行了展示。“我们通过Xeidana系统在一直跟踪着这种与现有生产系统进行模块化连接的想法。”Putz这样解释其中一个也可在Fraunhofer主展台上直接提供体验的中心展品。“这里涉及到一个可以被集成到现有各种不同的生产环境中去的质量控制软件(例如被集成到制造白车身部件的冲压机设备上)。”在那里,工作人员往往在流水线的出口对部件的品质状态是否合格进行目检。但这种作业对于工人们来说比较劳累,而且目检工作也不能够达到100%准确。通过采用Xeidana系统,目检的效率和精确度均获得了大幅提升。

图1 通过采用IWU数字系统,可以把生产技术、能源和资源效率以及数字化等方面的技术方案进行归纳整合

软件平台方案由Fraunhofer-IWU的信息技术与检测技术方面的专家研发而得。由此可以把各种检测和测量任务汇集到一个系统里进行自动化测评。其基本条件是要采用各种高分辨率的传感器来对诸如长度、直径和容量等方面的尺寸进行检验。同时也可以对部套是否完整、表面是否有瑕疵或内部是否存在缺陷等项内容进行检验,在此过程中会产生大量的数据。针对这些要求,Fraunhofer公司专门开发出了Xeidana系统(图1)。例如,该软件系统可以对红外摄像信息和光学实况录像以及超声波系统信息进行收集和分析。数据既可以被实时评估,也可以被保存起来,供后面阶段分析和处理(图2)。

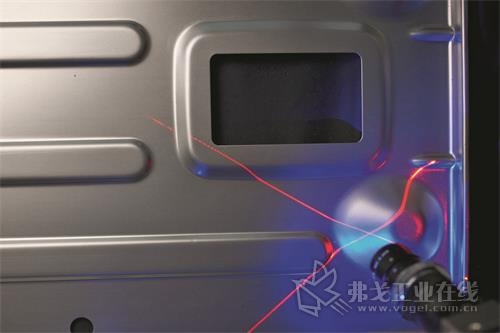

图2 由Fraunhofer-IWU公司开发的智能化刀具主轴被用于超声波辅助镗孔作业

Xeidana系统的另一个特点在于可扩展的程序架构。基于这种框架,用户可以有能力自行对软件系统进行扩展。由此也可以实现在众多可向质检人员提供测量结果的移动式硬件(例如平板电脑或数据显示装置)上进行信息读取。各种误差可以得到更加快速且100%的识别。

如果Xeidana系统和作业人员在冲压机出口处所加工的白车身部件上没有发现任何瑕疵,则可以对部套进行拼接。常规的做法是采用机器人来完成拼接作业,机器人位于白车身操作间,其四周出于安全考虑由护栏围护起来,并把人员隔离在外围(图3)。但Fraunhofer-IWU的科学家们则更想把护栏撤除掉,使得作业人员与重载机器人能够以团队的方式实现更加高效和灵活的作业。

图3 Fraunhofer-IWU研究人员开发出了一款可使工人与大型工业机器人实现安全的团队作业的系统。其基础为灵活的安全区域:显示屏可显示多个不同区域状况。在黄色区域,机器人与工人相互合作;在这里,机器人的运行速度明显放慢

针对MRK的安全方案

重载机器人的长处在于能够毫不费力地抬起200 kg的部件并做快速回转,或以最大2 m/s的速度对部件进行搬运。不过为了避免发生人身危害,迄今为止机器人都被设置在一个单独的区域内作业。当然,没有空间隔离和护网阻隔的人机配合将可达到更高作业效率。只是那将如何确保安全?为了达成此目的,Fraunhofer-IWU推出了一个技术解决途径。Fraunhofer的专家们研发出了一款差分式安全技术方案。首先对合作的各个层级做出定义,人机互动和协作的紧密程度越高,则层级也就越高,安全规则也就越严格。例如,当机器人把一个部件传递给工人时,它就会按照本层级要求移动得很慢、很小心。当人与机器人互为独立执行不同任务并相互保持一定距离时,则允许机器人全速运行。Fraunhofer公司研究人员一共定义了4个层级的人机协作。

对这种层级的定义还通过对共同作业空间区域的划分来进行补充,这种空间区域划分明确了人与机器人允许相互靠近到何种程度。在最低层级上仅有两个区域,即绿色区域和红色区域。如果人与机器人相互保持在比较远的距离,则显示绿色区域,机器人允许全速运行。当人靠近机器人时,则红色区域被激活,机器人立即停止运行。如果人与机器人相遇,例如为了交换部件或工具,则除了绿色区域和红色区域之外,还增加了一个黄色区域。这个区域标识出了协作范围。此时,重载机器人即会以较低的速度小心运行。

为了作出正确反应,机器人必须随时掌握人员的位置和行走路径。这一点可以借助于多个摄像头来实现(图4)。两个摄像头设置在工作区域的上方,它们的视野可以涵盖整个作业区域,并显示出人员实时所处的位置。另一个摄像头则位于机器人的头部,它可以观测到邻近的区域。由此,它可以对人员的脸部或手上的部件作出识别。同时,摄像头由许多传感器作支撑。这些传感器可记录诸如机器人的位置、加速度和力以及人员的位置和动作等信息,以避免发生碰撞。由Fraunhofer-IWU所开发的智能算法可以为此类数据的评估提供支持。通过智能算法,可以使机器人的状态和所有安全规则与各项作业任务及状况进行动态匹配。“我们的系统在实验室里已经实现全部功能,并接受了测试。我们的目标是在今年内再请同业工伤事故保险联合会对此项技术的应用进行审核,以便实现工业化应用。”Putz说道。

图4 Xeidana质量保证系统可以对诸如白车身的部件进行100%可靠的品质与缺陷的检验,多种不同摄像头和传感器的数据均被汇集到一个软件系统里

针对刀具的振荡系统

这家位于Chemnitz地区的企业的研究人员在Fraunhofer联合展台上所展示的另一个智能生产技术新亮点,便是带有一套针对镗铣刀具的振荡系统的Adaptronik自适应技术。这项技术可借助于超声波使得刀具进入一种振荡状态,从而可以极大减轻对纤维强化陶瓷和塑料材料的加工难度。目前,由于其加工难度较大且费用高昂,因此此类面向未来的轻型材料尚未摆脱使用受限的境地。Fraunhofer研究人员所开发的超声波振荡系统可以改变这种状况:借助于超声波技术,刀具磨损量最大可以降低50%,且加工所需的施加力最多可以降低40%。这两者均可达到节省成本的目的。此外,在现有机床设备上加装此类系统并不费事,这是因为它作为一个模块可以被集成到任意一台加工中心上。

自适应元件如同超声波震荡系统一样,均属于智能生产环境中的一个重要组成部分。此类系统将来应该如何演变,对此Fraunhofer-IWU公司正在与TU Chemnitz技术大学和位于Chemnitz地区的Fraunhofer公司所属ENAS电子纳米系统研究所智能生产中心一起共同研究。Fraunhofer公司在其主展台上也向公众介绍了这项工作,针对生产数字化目标,来自生产、材料和轻型结构研究以及电子技术等部门的技术人员在此对跨学科的新型技术进行了开发:例如主展台所展示的数据集成平台“Linked Factory”在生产系统、生产流程和部件等多环节传感器数据的基础上,可以提供虚拟的工厂景观。Fraunhofer-IWU公司所开发的针对成型冲压机的模块化力的测量系统便是一家特殊的数据供应源。通过采用这种测量系统,可以使刀具上的力得到精准分布,从而可以极大扩展成型过程的工艺窗口。

“智能生产不仅仅意味着数据汇总。”Matthias Putz教授说道,“它更是意味着对数据的智能化链接和关联性选择,以达到新的认知并把新的知识应用于各种生产场合,从而实现数字增值。作为Fraunhofer的研究人员,我们把它看成是我们的工作使命。”

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多