降低振动对生产磨削的影响

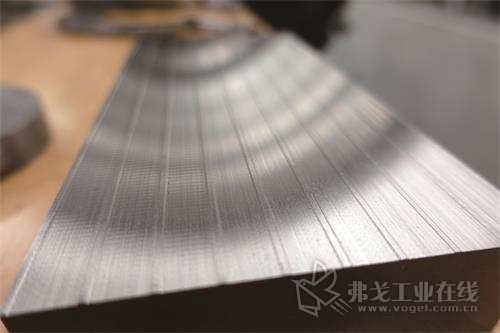

在生产磨削操作中,部件表面会形成波纹,可根据波纹找出机器或工艺产生振动的根源。通过检查可以查看振动效果,或者如果部件接受了研磨或抛光处理,则需耗费更多时间除去波纹。根据砂轮制造商Norton Saint-Gobain Abrasives的说法,针对这一问题,车间一直在试图通过对工艺进行一些简单的改变来解决振动问题。

事实上,可以根据表面波纹,也就说常说的颤振,确定对部件进行适当修复。例如,在平面磨床上加工的部件,振动频率等于工作速度除以两个连续颤振标记之间的距离。利用这个关系求出振动频率,如果振动频率与磨削主轴的转速匹配,则表明振动砂轮、砂轮法兰或磨削主轴可能是导致振动的原因所在。此时更换砂轮、拧紧法兰螺栓,或者改变速度,即可解决或控制振动问题。

但是在涉及机器的其他部分,或系统的固有频率,只是简单的修复不足以充分解决这个问题。在这些情况下,最好进行机器维修,修理任何失效、产生振动或影响工件的机器组件。但是,维修停机期间,会造成一定的损失。对于持续运营的车间而言,研究人员已经找到了一种可以在不影响生产和停止机器运行情况下解决振动问题的方法。通过降低进给速度,增加切削深度,可消除严重振动影响,并避免对整体生产率产生任何净影响。

工件上的一些表面由于加工振动而呈现出波纹。可通过波形的波长(即波峰到波峰的距离)找到振动的原因,并且计算参数,确保即使存在振动,最终得到的表面也能很光滑

轮工比偏大

接触长度滤波的目的是提高轮工接触长度,使其明显大于受振动影响的表面的波长。当前者远高于后者时,砂轮可以有效除去工件上与振动相关的波峰,即使振动仍然存在,也能够确保表面光滑。当切削深度按照进给速度下降的倍数增加时,材料去除率保持不变。

可以通过切削深度控制接触长度。显然,在增加接触长度时,我们应避免材料烧伤、工件偏转等不利影响。为了增加长度,我们需要在标准切削条件基础上明显提高砂轮切削深度,同时注意避免这些不良影响。同时,通过进给速度控制部件中振动标记的波长,放慢速度即可缩短波长。当两倍轮工接触长度超过颤振波长或表面波度,可通过接触长度滤波确保光滑表面。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多