质量决定一切

2018年全面投产运作后,每年可生产100000辆Crafter和MAN TGE货车,相当于大众商用车(VWCV)目前年销售量的两倍。第121家大众工厂的建立标志着大众汽车公司战略的转变。多年来,大众让戴姆勒生产小型货车,但当与斯图加特公司的合作协议到期时,VWCV选择自己生产Crafter货车,这是因为在线商务的快速增长以及由此带动市场对更多车型的需求。2013年经过现场考察分析后,大众汽车管理层决定在波兰建设一座新工厂,用于货车装配。这座长1000m、宽400m的大型工厂建成的速度反映出了大众汽车对该项目的心情。施工过程仅历时23个月,比计划提前了6个多月。与此同时,VWCV正在开发新型Crafter。该公司总部位于德国沃尔夫斯堡,最终在弗热希尼亚的工厂投资8亿欧元,预计这笔投资将很快得到回报。Werner Steinert,弗热希尼亚PWQ-3/1 Qs-分析/测量部门负责人对此充满信心:“我相信这家工厂有一个光明的未来。”

Crafter货车 旨在满足每一个需求

Steinert的乐观有很多原因,对他来说,除了汽车的质量之外,Crafter获得市场成功的一个重要因素是它拥有多种车型。VWCV结束了与戴姆勒的合作伙伴关系,为其客户提供了更多的选择:目前Crafter有29个不同型号,预计未来将有60个基础版本。除了3种不同的驱动器和4个可供选择的引擎,客户还可以挑选3种不同的长度和高度。这种多样性将确保这款货车适合各种不同的用途——从救护车到送货车。开发人员正在确保所提供的各种型号不会影响车辆的设计,要这就解释了为什么Crafter看上去不像普通的货车。对质量保证部门主管来说,这款商用车具有“顶尖设计”。

为了展示他的想法,Steinert走过新生产工厂的测量实验室,用右手指向车辆引擎罩金属板的“金丝缎褶皱”。其他设计细节,例如Crafter的前部,让Steinert觉得相较于货车,它更像是一辆汽车。设计师想把每一个细节都变得恰到好处的愿望使它们不受尺寸的限制,给这辆车带来了流线型的设计。“当然,间隙许可标准就像我们的普通汽车一样。”Steinert说道。为确保不会对设计和功能有任何影响,大众在弗热希尼亚的工厂使用领先的制造和质量控制系统,用Steinert的话说就是“全球独一无二”。

可实现最佳质量的光学测量方法

这位波兰的质量经理确信:“没有其他的汽车制造厂商像我们在弗热希尼亚的测量实验室一样,使用如此多的光学测量方法。”即便是用测量实验室这个术语也不能详尽地描述这个进行测量的大厅:面积达1550m2,高14m,在这个气候宜人的空间里温度始终为20℃。测量实验室除了拥有多个设置位置外,还有一个带4台坐标测量机的测量站以及6个用光学测头进行测量的测量站。Steinert自己帮助开发了这种创新方法:“它的工作性能非常好。”精心设计的一部分是测量实验室中的一个离线工作站,它配备了来自蔡司工业测量的4个ZEISS AIMax测头,与生产线上在线工作站的设置方法相同。质量总监报告称,这种方法收效甚高。借助这一离线工作站,波兰工程师便可以在Steinert的监督下在测量实验室中为多个在线工作站进行软件编程。

Steinert解释道:“实际上,我们需要对机器人进行编程,这是一个相当大的挑战。”机器人控制软件的安装只需点击一下鼠标就可以完成,因此当新程序运行时,只会出现轻微的延迟(图1)。“如果没有离线工作站,我们就要不断地中断生产,以便对在线工作站进行编程。”蔡司工业测量说。“我们需要市场上最好的基于机器人的3D在线测量技术,”已经在大众工作了25年的质量经理说道。大众于2015年决定采用蔡司系统。除此之外,还有其他原因让蔡司成为了正确的选择。Steinert说:“我们想要拥有熟练员工的合作伙伴,他们也能够在极端的时间压力下工作。在生产的头几个星期后就已经清楚了,在线方法是最好的选择。”5个工作站都完美地工作。“我肯定会再次选择蔡司。”Steinert说。

图1机器人控制软件的安装只需点击一下鼠标就可以完成,因此当新程序运行时,只会出现轻微的延迟

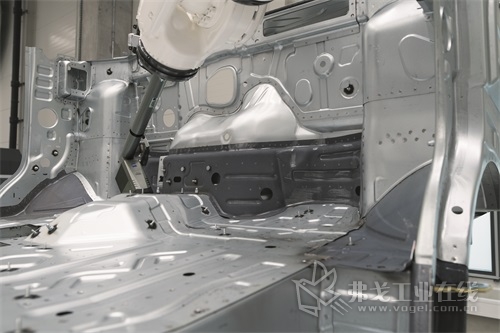

波兰工厂执行100%的全面检测。这意味着每个车身部件,即从底盘到侧面板都要通过相应的在线测量站进行检测(图2)。不同车型的底盘差异最大,对82~122个测量点进行检测以确保达到规定的公差规格。为了帮助整个测量过程顺利进行,底盘上的RFID芯片将选择正确测量程序所需的信息传输到在线工作站。一旦底盘就位,软件已经知道应该运行哪个子程序来控制4个测量机器人,无需任何人为干预。程序员已经定义了什么时候需要检查一个特定的特征,以及应该使用哪个ZEISS AIMax测头。一旦测量程序启动,4个机器人手臂都从睡眠位置“醒来”。发出安静的嗡嗡声,它们沿着最长达到8m的车身平板行驶3min。在这段时间内,测头向安装在在线系统中的6个校准柱子中的其中一个运动。校准球附着在这些校准柱子上。测头定期从3个不同的位置进行测量,采集到的数据用于不断重新校准测量系统。这个过程必不可少,以确保在测量过程中获得高测量精度。如果软件没有考虑机器人手臂电机发出的热量,整个系统将受到不利影响。

图2每个车身部件,即从底盘到侧面板都要通过相应的在线测量站进行检测

一个系统 三种测量方法

为了确保对车身零件难以触及的特性进行完美的检测,使用了运动范围较大的六轴机器人。得益于AIMax测头的紧凑设计(高度155mm,宽度134mm,长度125mm),即便是车身上狭窄区域或难以触及区域的特性,也可以轻松进行检测。“这使得ZEISS AIMax非常适合在线检测。”Steinert说。单一测头中结合了3种测量原理(多线三角测量、灰度图像处理和阴影分析),对车身制造来说是又一大优势。这三种测量原理使得蔡司系统可以测量复杂的几何特征,如特殊的钻孔和孔以及螺纹、间隙与面差。已经熟悉了俄罗斯大众工厂的蔡司系统的Steinert说:“焊接的螺柱,我们有很多,但只能用ZEISS AIMax进行在线测量。数字摄像技术具有高分辨率和灵活的照明控制,可在各种情况下实现最佳照明,确保所评估的特征获得理想的对比度。例如钣金下的螺母清晰可见。Steinert说:“得益于采用了适应性照明技术,可以测量不同的材料。这是一个重要的优势。”最重要的是,能够以闪电般的速度进行测量。ZEISS AIMax的典型测量时间(包括机器人运动)在每个测量位置为1.8~3.0s。“凭借这样的速度,我们可以在规定的周期时间内检查车身部件的许多特性,极大地帮助了我们优化流程。”

密切关注整条生产线

所有车身部件都经过检查。Steinert说:“这样我们就能立即知道我们需要修改流程的地方。在调来波兰之前,他在俄罗斯工作,负责确保在那里生产的汽车符合公司的要求。对于质量保证员工来说,监测在线工作站非常简单。每个工作站的显示器可以向他们展示具体特性接近超过公差的程度。Steinert说:“一旦容差利用率达到75%,我们就开始密切关注。员工会每天或是在每个班次之后检查数值的变化情况,不惜一切代价避免因超出容差而停止生产线的情况。通常质量保证部门的工程师通过检查相机拍摄的照片,就能够识别出容差的原因。

Steinert说:“因此,我们很容易确定钻孔中是否有胶水。”这只是一个简单的例子,说明从在线工作站获取的数据如何帮助大众的质量管理人员改进工厂的制造工艺。Steinert说:“我们只是把照片发给负责的员工,他们优化了胶水的应用,这样一来就无需对零件进行返工。”而追求最高品质不仅仅局限于工厂场地。由于Crafter的所有部件都已经提供,Steinert认为他的工作还包括优化供应商工厂的流程。为此,为人温和的质量经理建立了第二个测量实验室。他经常邀请他的供应商来看这个测量实验室。在这里,他们就如何保持质量规格进行了热烈的讨论,这一切与Steinert的格言完全吻合,即质量就是一切。Steinert引用具体事项真实的零件来解释,还向供应商解释问题在哪以及如何解决问题。这就是目前的工作方式。未来,他打算利用测量厅内35m2的屏幕、高分辨率的体育场投影仪和智能眼镜等设备,以便于他和他的供应商能够近距离和以三维方式检查他们制造的部件。“由于我们进行光学测量,我们有一个逼真的工件3D模型。我们将采用这个方法来虚拟地显示缺陷,这种方法会让供应商印象更深刻。”这位质量经理说道。Steinert对于未来的发展感到非常兴奋,相信这种方法“将进一步提高所有相关人员的质量意识”。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多