为国产数控系统与国产机床在航天领域的示范应用奠定基础

自“高档数控机床与基础制造装备”科技重大专项(以下简称“04专项”)实施以来,围绕航天领域需求,北京星航机电装备有限公司先后承担了3项04专项课题任务,具体包括:

1. “国产数控系统和生产线在航天复杂壁板框段类零件加工中的示范应用”课题(编号:2015ZX04002203),实施周期是2015年1月~2017年12月。该课题目标是:针对航天复杂壁板框段类零件的加工需求,采用国产数控机床构建航天领域首条柔性制造系统,掌握柔性制造系统的设计、制造等核心技术;采用国产数控系统对在役机床进行升级改造,实现航天零件的高效、低成本加工;建立航天飞航装备制造示范应用中心,通过示范应用,全面考核并验证国产数控机床、数控系统及功能部件的功能、性能和可靠性,提高国产装备的应用率、精度稳定性与可靠性,促进国产装备在航天领域的深度示范应用。

2. “航天飞航领域复杂弹体及发动机制造国产数控系统换脑工程”课题(编号:2017ZX04011015),实施周期是2017年4月~2020年1月。该课题目标是:利用专项成果,在航天飞航复杂结构件及发动机制造企业,针对在役数控机床实施换脑工程,并针对典型零部件的加工,构建基于国产数控系统的生产线,实现国产数控系统的进口替代;对国产数控系统进行深度开发,围绕换脑设备开展加工工艺适用性、可靠性及智能化等技术研究,形成国产数控系统面向军工企业应用的整体解决方案;通过换脑工程,提高国产数控系统的工艺性、加工适应性、可靠性和精度保持性,并保障军工企业的制造安全。

3. “复杂翼舵类零件加工精密柔性制造系统关键技术研究及示范应用”课题,(编号:2018ZX04012001),实施周期是2018年1月~2020年12月。该课题目标是:利用专项前期成果,结合翼舵零件难加工、结构尺寸大等特点,建立柔性制造系统;开展柔性制造系统加工工艺性、设备智能化等技术的研究,掌握零件柔性加工、柔性制造系统总控及自动化管理技术,实现多种工艺路线、多类型翼舵零件的加工;结合壁板框段生产线,建设航天装备数字化车间,为国产数控系统与国产机床在航天装备制造领域的示范应用奠定基础。

开展的研究工作

针对上述课题,主要开展了以下研究工作:

1. 开展了钛合金高效加工、柔性装夹及低温微量润滑等工艺技术的研究,提高零件的加工效率和质量,实现零件的单件或批量化柔性、高效和高精加工,并进行示范应用。

2. 对航天飞航装备复杂壁板框段类零件的加工工艺需求、加工工艺、柔性夹具、在线检测、实时监控和生产管理信息化等关键技术进行了研究,基于柔性制造系统重新规划了不同类型零件工艺方案,建立了加工工艺数据库。

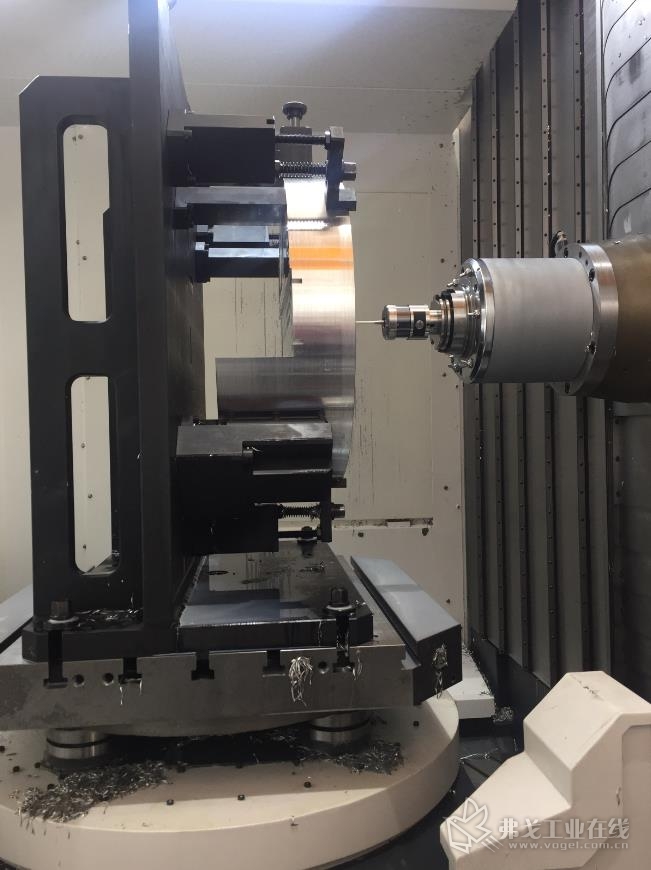

3. 以国产精密卧式加工中心和数控系统为主体,建成了复杂零件柔性制造系统和示范应用中心,完成了国产数控系统在五轴加工中心、精密卧式加工中心的应用验证,并对多型号数控装备进行了升级。

4. 研究了柔性制造系统的智能化技术,实现了与ERP、MES和DNC的集成,确保了生产计划的自动下达、程序的自动传输以及对设备运行的监控和对看板、刀具的管理等。

5. 国产数控系统功能的深度开发及实际工况模拟测试。对数控系统功能的深度开发包括:数控机床加工过程的智能监控、健康预警和诊断,基于动态全景数据库的远程智能维护,面向任务的自主维修策略,可靠性增长与全寿命周期进化设计,面向制造大数据的空间误差和热误差测量与补偿,以及动态误差控制、功率监控优化、加工实时数据的程序质量评价与优化、国产数控系统可靠性设计与增长。同时,还要建立机床关键性能指标(KPI)体系,对机床加工效率与能耗进行评价。

6. 研究了数控机床主机及柔性制造系统可靠性技术,掌握了数字化设计及单元化制造技术,并在应用验证中,进一步完善了产品的模块化设计、用户快速安装及远程运维技术,为分期投入提供了方便。

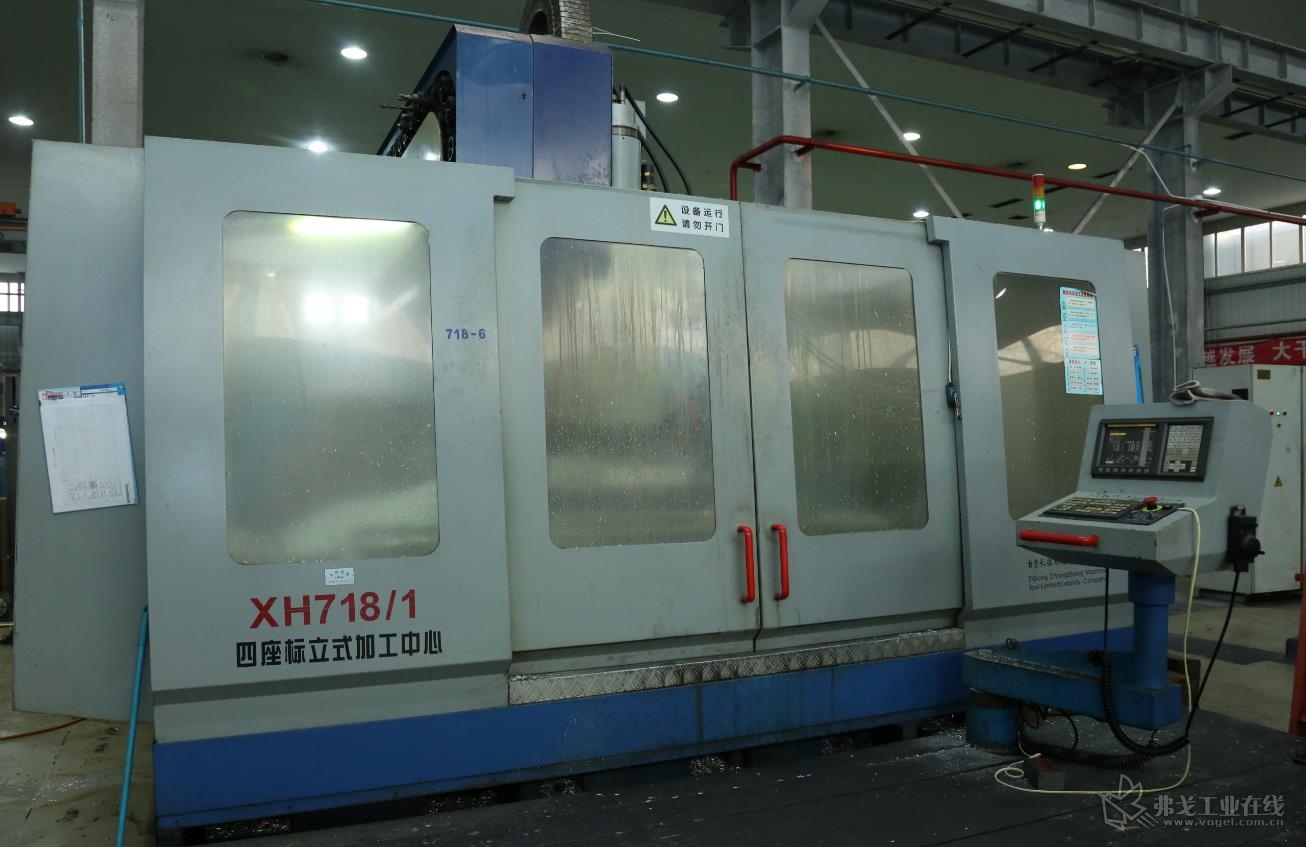

7. 航天复杂结构制造用数控机床换脑工程实施及能效提升。对在役设备的换脑工况、故障及精度进行了分析,制定了设备功能恢复、智能升级的换脑方案;对在役五轴加工中心、立式加工中心、磨刀机以及卧式镗铣加工中心、龙门加工中心、卧式加工中心和电加工机床等实施了换脑工程,实现了在役设备的精度恢复、功能复原及智能化升级,提升了在役数控设备的制造能力。

8. 组建了由数控机床构成的适用于不同复杂零件加工的生产线;开展了机床状态监测、健康诊断及评测、工装夹具自动识别及产品追朔、在线检测、生产调度指令优化和生产线集成控制等技术研究。

9. 围绕在役机床的智能化升级改造开展了国产数控系统适用性研究与应用验证,提升了在役设备的能力,并在复杂结构件的高效加工中得到了应用验证。同时,开展了零部件高速、高效切削工艺、刀具磨破损和成组工艺等技术研究,形成了结构件加工的整体解决方案,建立了高效精密加工工艺资源数据库,全面提升了加工效能。

10. 开展了国产高档数控机床及数控系统用于航天复杂零件加工的可靠性、精度稳定性和适用性等关键技术的研究、评估验证等工作,令国产数控机床和数控系统在航天制造领域得到示范应用。

11. 航天复杂结构制造国产数控系统及数控机床示范应用基地建设。利用专项支持的国产数控系统换脑改造设备及数控系统和共性技术等成果,组建了基于产品工艺特征的验证示范应用和典型零件加工的生产线,开展了故障检测与应用效果评估等工作,令国产中高档数控系统得到了深度应用,全面提升了加工质量与综合效率,并在飞航装备复杂结构件制造领域建立了国产高档数控机床、数控系统、功能部件等的应用验证示范基地。

突破的技术瓶颈

1. 基于柔性制造系统的制造工艺全流程管理与无干预封闭式加工。在对航天复杂结构件的特点进行系统分析的基础上,按照成组工艺技术,对加工零件及所用夹具进行了成组工艺分类,提出了快速换装的多工艺柔性装夹策略。同时,结合刀具在线检测及尺寸与加工基准的在线检测,对线下装夹好的零件,实现上线即启动程序的“一键式”加工,从而确保了多类复杂零件的连续、自动化加工,实现了航天复杂结构件的柔性混线快速精准换装。

2. 精密柔性制造系统设计及集成管控技术。针对复杂零件加工的工艺特征与生产需求,对柔性制造系统进行了方案设计与布局优化,规划出基于开放式数控的FMS集成控制方案,对加工单元、输送小车、电气控制、信息保障、控制软件及监控等展开了研究,形成了包括光、机、电、液、气、信息、控制、监控和网络在内的系统集成。

3. 复杂结构件加工用柔性制造系统精密制造。通过对复杂零件加工工艺特性的分析,结合国产精密柔性制造系统的精度特征,开发了联机调试机构,用于柔性制造系统的装配过程,对加工单元、物流系统设备(输送小车、托板定位等)进行联机调试,保证了各加工单元(机床主机)的精度一致性,以及加工单元与物流系统间的位置精度一致性、交换托板与加工单元任意交换精度的一致性。

4. 精密柔性制造系统及在役设备改造升级的可靠性应用技术。针对柔性制造系统及其双工位高精度卧式加工中心可靠性共性关键技术开展深入、系统的创新性研究。通过分析关键功能部件的故障树、故障模式及影响因素,研究了可靠性试验技术、早期故障消除技术等,建立了柔性制造系统及其双工位高精度卧式加工中心可靠性保障体系,为柔性制造系统提供了成套化、实用性的可靠性保障技术。

取得的主要成效

通过上述课题的实施,北京星航机电装备有限公司建成了航天领域第一条面向复杂结构件的柔性加工生产线,并成为军工领域第一家大批量采用国产数控系统对在役数控机床进行智能化升级改造的示范企业。建成了壁板框段、舵面骨架、翼舵等多类航天复杂结构件加工的柔性生产线。

以壁板框段生产线为例,该生产线由5台双工位精密卧式加工中心组成,通过对复杂壁板框段类零件的加工进行适应性、稳定性及可靠性的验证,实现了多品种、变批量复杂结构件的混流自动化生产;实现了多类零件的柔性化装夹,装夹时间缩短了50%以上,装夹与加工并行设备利用率由30%提升到90%以上,现可实现典型结构件的24h连续自动化加工,零件整体加工效率比单机加工效率提高了2~3倍,操作人员数量由10人减至3人,实现了“停机不停线、停线不停机”的生产组织模式,完成了型号产品的配套生产任务,年产能达3000件以上。

此外,北京星航机电装备有限公司对涵盖五轴加工中心、高速立式加工中心、四轴卧式加工中心、落地镗床、大型车床及其他数控机床在内的共计40台在役机床进行了智能升级改造,大幅提升了现有装备的生产能力和自主可控水平,推动了国产数控机床和国产数控系统在航天制造领域的深入应用。

值得一提的是,所承担的2015年度04专项课题,一次性通过包括经费审计、档案、技术、财务在内的全部验收工作,在技术成果和课题管理方面均形成良好的示范效应。

实际应用情况

组建的柔性生产线及在役机床的智能化升级得到了良好的示范应用,加工了多类航天复杂零件,各项指标满足设计精度要求,成效显著。其中,生产线由精密卧式加工中心、RGV自动物流单元、仓储单元及生产线控制系统组成,应用总控系统进行相互通信、协作,实现混线并行加工,有效地提升了高效、低成本、柔性和快速响应水平。逐步攻克了在线检测、智能监控、柔性换装和换产等关键技术,实现了具有复杂五轴型面特征的多类复杂结构件的“一站式”封闭加工,设备利用率提高到建线前的2倍以上。该示范线的建成,是航天领域实现由传统的“孤岛式”生产向“流水线式”作业进行探索与转变的成功典范。

柔性生产线及加工的典型结构件

通过实施上述课题,北京星航机电装备有限公司成为航天领域第一家对大批量在役设备进行国产数控系统智能化升级改造的试点示范单位,设备的稳定性、可靠性及生产能力因此而大幅提升。

改造前

改造前

改造后

改造后

对在役设备的智能化升级改造前后对比

对行业的意义及取得了社会效益

通过课题实施,对专项成果进行了集成示范应用,从而由“对单机及单台数控系统的单点验证”,发展到“对柔性生产线及总控系统的集成应用验证”。在推动专项成果示范应用的同时,还极大地提升了国产数控系统及数控机床应用示范的广度与深度,取得了良好的示范推广及社会效益:

1. 提升了航天装备研制的快速响应能力。针对航天装备工艺特点,构建了航天领域首条柔性制造系统,突破了国产数控系统、数控机床在复杂零件加工中的适用性、可靠性和设备智能化等关键技术。应用表明,设备的利用率提高了2~3倍,实现了零件的高柔性、高效、低成本和智能加工,优化了制造系统的运行效率和快速响应水平,有效提升了航天装备研制的快速响应能力。

2. 突破了航天装备结构件的制造瓶颈,改变了生产模式及理念。结合复杂结构件的制造瓶颈,实现了航天产品由多品种小批量生产向批量生产和多类产品混线柔性生产的模式转换。在感知和信息交换层面、控制层面和执行层面实现了有机结合,构建了面向制造的底层数字化制造执行单元,令壁板框段类零件加工信息流得以融合,达到了少人化加工的目标,逐步替代了传统设备,实现了航天飞航复杂壁板框段类零件加工的集中化制造,显著提升了航天企业数字化制造的装备能力和生产管理水平。

3. 促进了国产数控系统、国产数控机床的技术进步。在对航天零件工艺特性进行分析的基础上,结合国产数控系统、国产精密卧式加工中心和功能部件的性能特点,高效集成了专项前期成果,解决了加工制造技术难题,形成了适于加工航天复杂零件的整体解决方案,该方案覆盖了主机、功能部件、数控系统和配套刀具等各个方面。并将示范应用过程中发现的各类问题反馈给机床主机、数控系统和功能部件等研制企业,有效地提升了制造商的技术水平,推动了产品的升级换代。在此过程中,对国产数控系统的可靠性及稳定性的验证,由在单台主机上推广应用发展到在整条生产线上进行考核。

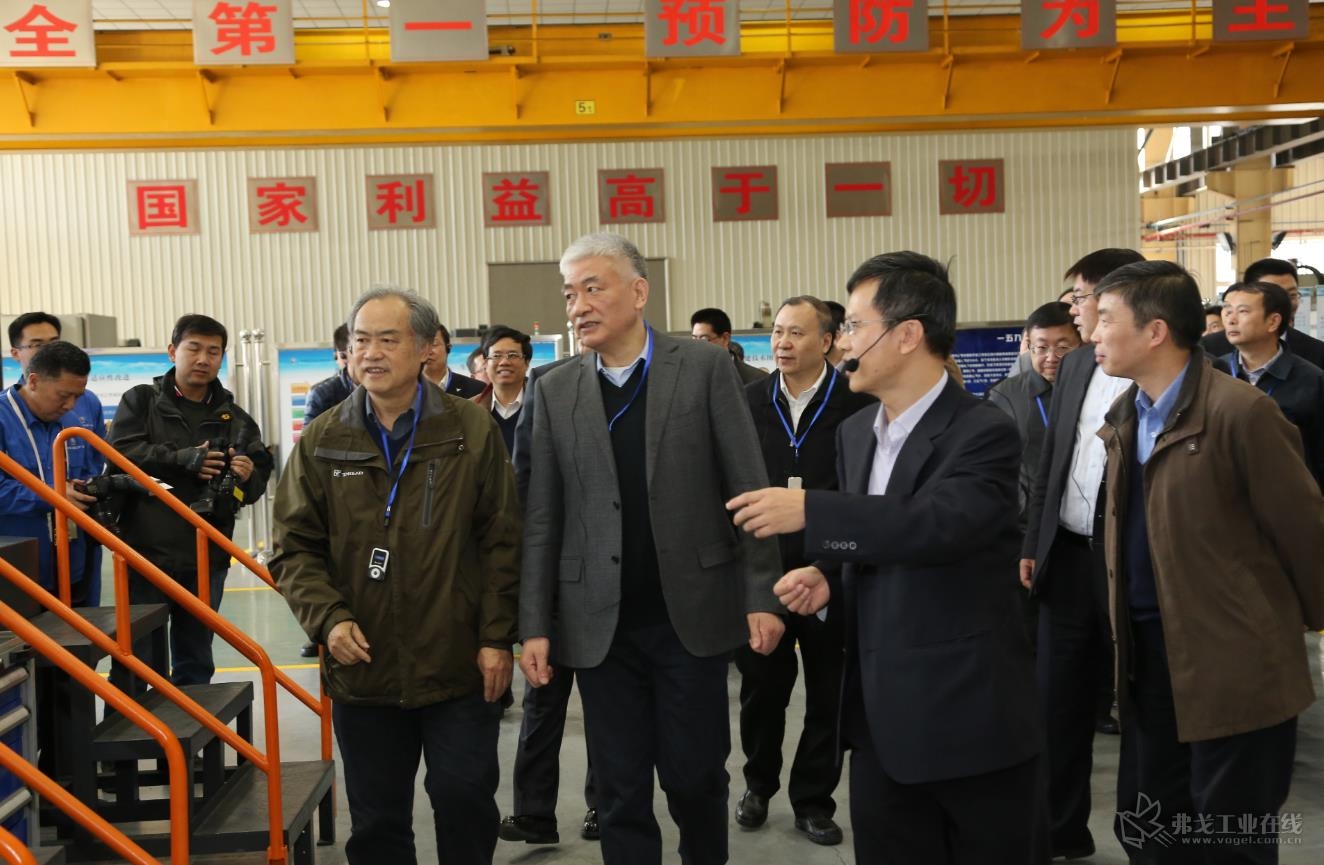

科技部部长王志刚到示范基地现场调研指导

科技部部长王志刚到示范基地现场调研指导

工信部部长苗圩到示范基地现场调研指导

工信部部长苗圩到示范基地现场调研指导

国产数控系统应用推广会在示范基地召开

国产数控系统应用推广会在示范基地召开

工信部副部长辛国斌到现场调研指导

工信部副部长辛国斌到现场调研指导

机械工业联合会领导到现场调研指导

机械工业联合会领导到现场调研指导

人才队伍建设和储备

在课题实施过程中,以“最终好用和可用”为目标,采取“军民融合、优势互补”以及产、学、研、用相结合的方式,形成了由北京星航机电装备有限公司为核心的联合创新团队,团队包括零部件设计制造、数控机床设计、数控系统开发和应用以及软件编程设计等多领域的人才,培养了一大批既有扎实理论基础又有较强实践能力的研发人员、技术人员、装配人员和学生,为企业的后续创新发展和在该领域的研究探索奠定了基础。

针对项目的实际需求,由北京星航机电装备有限公司牵头,各参研单位配合,组建了一个百余人的设计研发、工艺技术及现场测试攻关团队,其中,专职人员35人,并在航天制造、数控机床和数控系统等企业培养了操作、编程、工艺和维修等高技术人才55人以上,培养研究生10人。

项目管理有条不紊

北京星航机电装备有限公司作为牵头单位及最终用户,在课题立项后成立了实施组织机构,由公司领导、技术中心、科保处、计划部、财务部、供应处及实施分厂等组成了跨部门协同的联合攻关团队。

在课题实施过程中,北京星航机电装备有限公司依照04专项管理办法,并参照成熟的型号生产管理模式对项目进行管理,设立了项目指挥,对项目的组织、实施及过程协调、经费管理、年度/中期检查、结题验收和成果应用等进行统一部署。同时,按照优势互补、各尽所长的原则对研究内容进行分工,做到了任务细化、衔接有序、责任明确和考核指标清晰。

为保证课题顺利而高质量地完成,实行了项目负责人制,召开定期的工作计划会与进度检查会,以及不定期的学术、技术交流会,以把控研究方向,保证研究成果与实际生产的紧密结合;对课题经费的监督管理,保证了经费的合理使用。总之,通过严格执行法人责任制和合同管理制,确保了高速度、高质量和高效益地完成课题任务。

建议与期望

通过课题研究及示范应用,在北京星航机电装备有限公司建立了航天领域首条面向复杂结构件的柔性加工生产线,也使其成为航天领域第一家大批量采用国产数控系统对在役机床进行智能化升级改造的单位,取得了良好的示范效应。但与国家提倡的制造强国及智能制造战略规划及总体目标相比,现阶段的成果仍处在起步阶段,因此,希望后续进一步加大国产制造装备在航天等高端制造领域的示范应用,以不断发现并解决由国产机床、数控系统和功能部件等组成的生产单元存在的问题,进一步提升国产数控装备的功能、性能和可靠性,以及国产装备的利用率和精度稳定性,促进国产装备在航天领域的深度广泛应用。

热点文章

-

国产五轴车铣复合刀柄刀具的研制与应用

2026-01-23

-

数智赋能 绿色转型 筑就制造强国新征程

2026-01-23

-

OEE赋能钣金智造:百超监控平台助力效率升级

2026-01-23

-

卧式摆头关键件加工与装配技术

2026-01-23

-

百超高性价比的折弯自动化解决方案:ByCell Bend Smart

2026-01-23

-

通快丨用木屑给自己供电?这家Heizomat智能工厂,真的做到了

2026-01-26

-

柔性智造重塑竞争力 丰维机械的“四新”故事

2026-01-27

评论

加载更多