针对面板类零件新型夹具的研制

面板类零件因其质量较轻、强度高和造型美观等优势,被广泛应用于各行各业。但是其属于典型加工困难的一类零件,主要原因是其厚度较薄,厚度一般为2~3mm左右。在切削力的作用下,面板类零件各处受力不均匀而导致变形,进而影响加工精度及表面质量。对于我公司而言,FC-2A面板零件是我公司重要的组件产品。该产品所需面板零件为机械加工制成,由于我公司不具备加工该面板零件的能力,只能依靠外协加工,并且交货周期长,经常因为该零件的断货,延迟了产品的交付进度。为此,研制一种新型的加工面板夹具势在必行。本文通过对面板类零件夹具结构进行研究,提供了最佳解决方案。

1 零件结构分析

FC-2A面板零件外形尺寸为410mm×250mm×2.5mm,属于薄板零件。不易用通用夹具装夹,且加工后变形量大。

2 夹具结构方案的确定

(1)夹紧方式种类分析。

FC-2A面板零件究竟采用什么样的夹紧方式尤为重要,对加工精度有很大的影响究竟尤其重要。夹具加紧方式种类较多,有以下方案。

1)斜楔夹紧。工件装入夹具中后,用锤子击打斜楔的大头,楔紧的斜面使工件夹紧,保证工件不会因切削力的作用和振动退出。夹紧机构结构简单、增力比大、自锁性能好,但操作费力。实际生产中应用不多,多数情况下将斜楔与其他机构联合起来使用。

2)螺旋夹紧。采用螺旋直接夹紧或采用螺旋与其他元件组合实现夹紧的机构称为螺旋夹紧机构。结构简单紧凑、通用性和自锁性好、增力比大、夹紧力和夹紧行程大。夹紧、松开动作慢,在高效夹具中应用较少。

3)电磁夹紧。利用电磁的吸力吸紧元件,电磁是否能吸附铝合金材料是一个问题。

4)真空夹紧。工件与夹具体形成密封腔,密封腔产生真空度,在大气压力的作用下压紧工件。吸附面积大、零件变形小、操作快捷、省力。夹紧装置结构性好,结构应简单、紧凑,便于制造和维修工件。夹紧力的大小适当保证了工件在加工过程中位置稳定、振动小,使工件不产生过大的夹紧变形。

(2)夹紧方式结构的确定。

通过以上方案的分析,并结合FC-2A面板结构特性,着重对螺旋加紧、电磁加紧和真空加紧进行深入分析研究。

1)螺旋夹紧方式分析。螺旋夹紧结构可分为虎钳式夹紧结构和压板式压紧结构。其中螺旋虎钳式夹紧结构具有制作简单、操作方便、自锁性好、夹紧力大的优点,但是运用螺旋夹紧虎钳式夹紧结构加工的零件平面度达不到设计要求,会造成面板零件报废;压板式压紧结构制作简单,但是操作繁琐,夹紧力小,效率低,运用螺旋压板式夹紧结构加工面板零件时间长,零件尺寸达不到设计要求。

2)电磁夹紧方式分析。电磁吸盘多为磨床使用夹具,面板零件属于铝合金材料,铝合金导磁性非常差,电磁吸盘无法吸附铝合金材料。

3)真空夹紧方式分析。真空夹紧具有吸附面积大,变形量小,可以达到设计要求的平面度公差,操作方便。但是该夹紧方式无现成资料借鉴,有一定的制作难度,对夹具体密封性能要求高,属于新型夹具。

通过对不同夹紧方式进行试验对比分析后,真空夹紧方式能够较好地保证面板零件的加工质量。因此,我们选择真空夹紧的方式对面板零件进行加紧加工。

3真空夹具吸附力验算

对大气压产生的压力是否能够满足切削力进行计算验算。为保证零件能被吸紧,在铣削加工过程中不会移动,必须使零件所受到的吸附力远大于切削力。

(1)面板零件所需切削力计算。

切削三要素包括切削速度(v),进给量(f),背吃刀量(ap),根据以下公式可计算出所需切削力:

Fz=Fc×ac×ap×af×z/πd (1)

F1=1.2×Fz (2)

F2=0.3×Fz (3)

F=(F21+F22)1/2 (4)

式中:F为切削力,Fc为单位切削力,ac为切宽,ap为铣削深度,af为每齿进给量,z为齿数,d为铣刀直径。

选择加工参数求解切削力:用φ50mm面铣刀铣平面,根据经验值选择:主轴转速n=2000r/min,每齿进给量af=0.1mm/r,铣削深度为ap=1.5mm,切宽ac=40mm,齿数z=5。查表铝合金材料单位切削力Fc=982N/mm2,将上述数据带入(1)~(4)式后可得:Fz=Fc×ac×ap×af×z/πd =187.6N;F1=1.2×Fz=225.12N;F2=0.3×Fz=56.28N。面板零件所需要的切削力为:F=(F21+F22)1/2=232N。

(2)真空夹具吸附力计算。

真空吸盘吸附零件以后,被吸附面积处会形成真空,产生负压,依靠大气压压住零件。理论上零件被吸附形成真空后,将会受到1个标准大气压的作用,但实际上因设备不可能形成绝对真空度,真空吸盘处会存在一定的漏气、气源不稳定以及当地云贵高原大气压并不是1个标准大气压等因素,零件表面受到的大气压将小于1个标准大气压。通过咨询制造真空发生设备的厂家,在零件表面可产生650mmHg以上的大气压力。因此,真空吸盘可以产生的压强为:65/76×1.01×105Pa,对零件产生的吸附力为:F吸附力=S×65/76 ×1.01×105(N/m2)=8.64×104×S(N)。

零件被吸附后能承受切削力而不产生移动,主要靠摩擦力来维持。查机械加工工艺手册,取面板零件与夹具体之间的摩擦系数∮=0.05,实际吸附力为:F实际吸附力=8.64×104×S×0.05=387.504N。式中:面板零件吸附面积S=390×230=0.0897(m2)。由以上分析可知,F实际吸附力=387.504>F切削力=232N,故真空加紧方案可行。

4真空夹紧方案具体分析

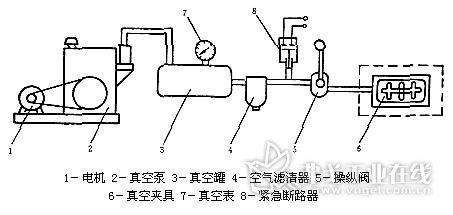

(1)真空动力来源选择分析。真空动力来源一般分为两种:真空泵和真空发生器。其中真空泵产生真空的工作原理如图1所示。真空泵自行产生真空,具有真空度稳定的优点,但是其价格昂贵,制作组装麻烦,不易维修。考虑到该设备安装配件多、车间不易放置、操作性不强,不打算采用。

图1 真空泵产生真空的工作原理

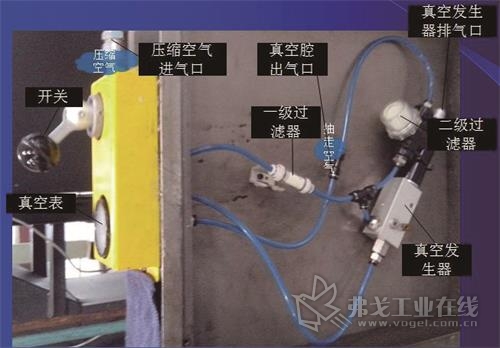

真空发生器工作原理如图2所示,利用喷管高速喷射压缩空气,在喷管出口形成射流,并产生卷吸流动。在卷吸作用下,喷管出口周围的空气不断地被抽吸走,吸附腔内的压力会降至大气压以下,形成一定的真空度。此方法具有真空度高、产生真空快、运动部件少、振动小、安装方便、维修简单、控制方便等优点,但是需要有稳定的气源。考虑到工作性能可以满足生产需求,价格更具有优势性,占地面积小,车间容易放置,可采用该种设备作为真空动力来源。

图2 真空发生器的工作原理

(2)夹具体材料选择分析。

1)不锈钢材料分析。

选择1Cr18Ni9Ti不锈钢,并进行分析;不锈钢1Cr18Ni9Ti价格46元/Kg;夹具体毛坯材料:长×宽×高=520mm×520mm×165mm,不锈钢质量为350.2Kg,价格为16100元。

优点:能从根本上解决问题;不生锈,外部光滑。

缺点:属于难加工材料,制作难度大,需加工中心和磨床技术员协助,材料费昂贵。

分析结论:造价高、制作难度大。

2)铝合金材料分析。

选择2A12T4铝合金材料,并进行分析;2A12T4铝合金价格35元/Kg;夹具体毛坯材料:长×宽×高=520mm×520mm×165mm,铝合金质量为57.5Kg,价格为2012元。

优点:能从根本上解决问题;不生锈,外部光滑;属于易切削材料,铣削性能好。

缺点:硬度低,使用过程中容易碰伤;不能用磨床加工,夹具体表面平面度不易保证。

分析结论:价格合理、夹具体表面平面度不易加工。

3)45#钢材料分析。

选择45#材料,并进行分析;45#价格25元/Kg;夹具体毛坯材料:长×宽×高=520mm×520mm×165mm,45#质量为320Kg,价格为8000元。

优点:能从根本上解决问题;热处理后不生锈,外部光滑;属于易切削材料,铣削性能好。

缺点:硬度低,使用过程中容易碰伤;需加工中心和磨床技术员协助,需增加热处理工序。

分析结论:价格合理、可以满足夹具体使用需求。

通过对真空夹具体的不同材料进行对比分析后,45#钢在价格、加工以及使用性能上更具有优势。

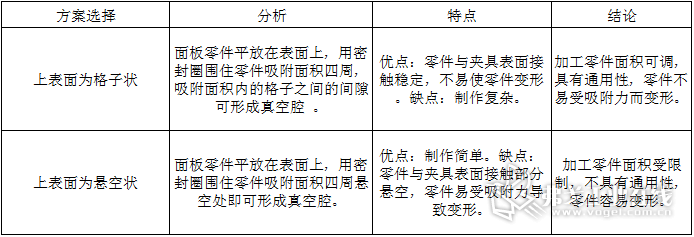

(3)真空夹具体结构方案分析(表1):其结构方案为上表面为格子状和悬空状两种,通过对真空夹具体的两种结构进行对比分析,上表面为格子状的夹具体更为适合我们在实际生产中的需求,为此确定夹具体结构为上表面格子状。

表1真空夹具体结构方案分析

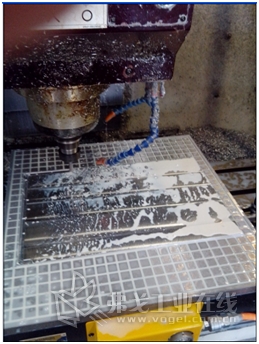

(4)方案实施。真空夹紧夹具安装、调试完成以后,对面板零件进行了试加工。如图3所示,单件加工时间为62分钟。加工完成后的面板零件几何尺寸和形位公差均满足设计图纸要求。将《真空吸附夹具操作规程》列入公司标准化,标准号为:Q/Lkg.Z(06)01-2012。在该规程中,明确了夹具的设计、真空发生器的选择、使用过程操作要求及注意事项等。

图3 真空夹具加工效果图

5结束语

通过对FC-2A面板零件结构分析,在此基础上确定了夹具的结构方案为真空夹具。为此我们展开了真空夹具的结构深入分析,并在车间现场的实际加工过程中进行验证,同时将《真空吸附夹具操作规程》列入公司标准化,这对该类面板类零件的及时交付具有重要意义。

热点文章

-

山特维克可乐满联手达索 DELMIA Machining打造更智能的零件加工

2026-01-30

-

【星合】全球引领 技术纵深 共赴智造新程

2026-02-02

-

百超软件监控平台——打造透明可控的设备可用性与生产率体系

2026-01-30

-

【瑞德卡特】致2026:破局而立,向“新”而行

2026-02-02

-

15吨滚筒筛重获新生:先临三维3D扫描技术革新澳大利亚大型装备检测与翻新流程

2026-01-30

-

通用技术集团发布机床产业华东战略布局 筑牢制造强国产业根基

2026-02-04

-

瑞士百超完成收购相干公司“材料加工工具业务单元及罗芬品牌”,正式成立百超罗芬业务单元

2026-02-03

评论

加载更多