GibbsCAM编程系统提高生产力简化复杂部件加工

当老旧机床成为工厂负担时,很多工厂都会替换它们。然而为机床购买新的软件似乎是更简单更省钱的解决方案。对于Webber 金属产品公司而言,提高生产力简化复杂部件加工只需要更新其CAM系统。

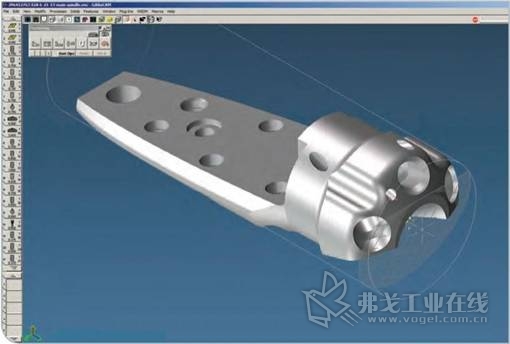

上图: Webber使用采用热处理4140钢制造了几种类型和尺寸的岩石钻头,直径范围从2英寸到9英寸,长可达15寸,全部由多轴机床和GibbsCAM软件编程制造

1973年,工厂经理Jim Webber自告奋勇让他的儿子加工一批要求严格的部件。他购买了一台钻床和所需的铸件,并让他的孩子在他的车库工作,在爱荷华州喀斯喀特建立了自己的公司-Webber金属制品。2年之内,工厂搬到了一个1200平方英尺的地方,并继续增加设备。

到了1992年,手工编程成为一个瓶颈,所以公司投资买了CAM系统。到1999年,加工厂已经厌倦了这个系统。自从买了后它就没有更新,部分原因是因为该公司持续发展,不断增加新的机器。

不对它进行升级, Webber决定购买GibbsCAM,选择2-轴车床和3-轴铣床模块。由于他们的编程能力有限,他选择了GibbsCAM,该软件明显易于学习,易于使用。他希望程序员学起来速度快,系统可靠编程简单且快速。

Denny Brackemyer在公司工作了15年,是Webber公司第一个GibbsCAM用户。他有手工编程和使用FANUC离线编程系统的经验。GibbsCAM看起来很容易,所以程序员进行了自学,没有参加培训。随着公司的成长,购买了更加先进的机床,公司添加GibbsCAM固体加工和多轴MTM(多任务加工)模块,依靠GibbsCAM经销商提供所需的培训。固体加工直接加工表面和固体,并提供建模能力。从客户那来的文件类型各式各样,包括STEP或IGES。Brackemyer 说“我更喜欢SolidWorks,因为GibbsCAM可以直接打开这些文件”

许多GibbsCAM特性有助于加快编程,包括坐标系函数,建立部件和机床刀具坐标的参考平面。

加工厂没有CAD系统,全部依赖GibbsCAM进行建模。Brackemyer 说“我们经常用它固体建模建立我们零件的主体,如果客户没有实体模型,就发打印图,我们将会据此构建模型。任何建模和几何创建我们都在GibbsCAM中完成。有时候,我们会修改模型,比如去除表面开孔,这样我们就可以只加工表面而不进行开孔。”

随着公司的成长,Brackemyer先生看到越来越多复杂的部件要进行加工。在这个过程中,他也成为了铣削的管理,所以他不是一个全职程序员。当他编程时,主要工作是为VMC编程。然而,当Webber 购买了7轴、双旋转、双转台机床后,他不得不开始编程。为了利用机床功能,加工厂添加了GibbsCAM五轴和机床仿真模块。除了车削、铣削加工外,还使用Mori Seiki NT4300和NT5400 机床的Y和B轴进行五轴联动加工。

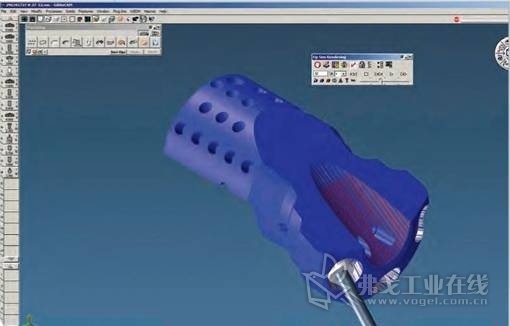

除了GibbsCAM的多个编程特性,Brackemyer使用切削部件渲染和加工模拟检查部件,确保不存在不希望的切削,并确认刀具和运动是正确,且不会导致碰撞。

Brackemyer不熟悉机床的功能,依赖于车铣领班Russ Knepper帮助确定如何加工复杂部件。Knepper 说“这些多轴机器有很多功能,我们只了解GibbsCAM编程的表面东西”,“我们开始使用Mori Seikis进行五轴加工,越来越得心应手,但是不知道机床到底要做什么让我们很紧张,但是我们越来越好。”

对于大多数复杂部件,Brackemyer在很大程度上依赖于软件。他说“如果没有GibbsCAM程序,我们将无法使用这些机器,” “这些年来部件的复杂性增加,但软件让我们跟上了脚步。”

在准备好制造部件模型之后,他建立模型主题,通过几个鼠标点击建立部件平面坐标系统。在操作过程中,可能会做一些车削、挤压车削、螺纹铣削、钻孔、表面铣削、或钻多孔。对于其中一些,他使用刀具特性来进行模拟,并验证工具路径。

GibbsCAM软件将刀具与加工流程和部件功能关联在一起,当重新运行、模型修改、变更刀具时可以节省很多时间。他说“六个月或一年后,当你使用新的刀具重新运行时,你只要更新一个新刀具,在几分钟内就可运行部件功能,然后再次进行后处理,这就完成了”。

他需要进一步利用刀具-进程功能,例如,在保存的1/2英寸的孔制造和攻丝进程后,他能在几个月后再次调用程序,不需要进行额外的编程,或者改变一些变量,就可使用完成加工。

Mori Seiki NTs取消的另外一个功能是5轴联动加工。除了可以从不同角度进行加工,GibbsCAM5轴功能可以让机床的Y 和B轴在不同方向对5轴表面进行加工。

Mori Seiki NT机床和GibbsCAM使Webber取消了很多设置并减少了操作。之前需要2此车削4到6此铣削的部件,现在一步就可完成。此外Webber现在开始制造之前没制造过的部件。使用NTs,它们使用热处理4140钢制造了10到50件岩钻单元。部件的直径范围从2英寸到9英寸,长度15英寸长,具有各种孔,螺纹孔。表面加工、车削都是2步操作完成的。每次需要2到3个小时。软件和机床的多功能特性能为加工节省很多时间,多轴编程时需要用到的软件的两个特性是刀具轨迹验证和机床仿真。这些特性能在将CNC程序发送给机床前提供最终的验证。

“GibbsCAM切削部件渲染能够给你直管的呈现要切削的零部件主体,让你确定你是不是在不该切削的地方进行了切削。同时,你可以将你之前的操作保存为平面体将它作为新的模块。这对于需要将部件从一个机器转移到另一个机器的多轴加工来说非常方便。”加工模拟可以展现出刀具、部件、夹具和所有运动组件之间的内在关系。Webber没有通过这种方法创建模型,但是使用加工模拟展示了刀具是如何接近部件的,以及部件是如何旋转的。结合切削部件渲染,加工模拟能在实际加工前提供保障。

Webber金属产品公司不断成长,在1994年,公司建立了卫星厂,距离美国威斯康星州普拉特维尔的总部1个小时车程,在1997年,原来的加工厂移至爱荷华州喀斯喀特占地120,000平方英尺的新址 。拥有67个CNC (另外一个VMC 正在购买中),这两处工厂进行枪钻、研磨、水射流切削、垂直和水平铣削和车削加工以及多任务加工,为各行各业提供各种材料的部件。自从1999以, GibbsCAM一直服务他们帮助他们成长。

Brackemyer说“除了对我们所有的机床编程外,我们都知道,GibbsCAM大大的缩短了我们的编程时间,减少了我们的设置和处理时间,我们花在编程上的时间比以前少的多了。”

热点文章

-

国产五轴车铣复合刀柄刀具的研制与应用

2026-01-23

-

数智赋能 绿色转型 筑就制造强国新征程

2026-01-23

-

OEE赋能钣金智造:百超监控平台助力效率升级

2026-01-23

-

卧式摆头关键件加工与装配技术

2026-01-23

-

百超高性价比的折弯自动化解决方案:ByCell Bend Smart

2026-01-23

-

通快丨用木屑给自己供电?这家Heizomat智能工厂,真的做到了

2026-01-26

-

柔性智造重塑竞争力 丰维机械的“四新”故事

2026-01-27

评论

加载更多