EOS增材制造助力Airbus线束支架功能集成化:从设计到成品组件仅用两周

一架全新的商用飞机第一次飞向天空总有其特殊的意义——对于Airbus A350 XWB更是如此。作为划时代的产品,从设计之初其开发工作就明显侧重于材料和生产工艺的创新——目标不仅仅是打造世界上最有效率的飞机。增材制造作为面向未来的技术,在开发过程中需要充分考虑。作为测试项目的一部分,来自Sogeti High Tech的专家以创纪录的速度成功地为客机垂直稳定翼的前翼梁开发了一种线束支架,从初始草图到最终成品只用了两周时间。EOS的技术和专业知识是这一开发过程的关键因素。

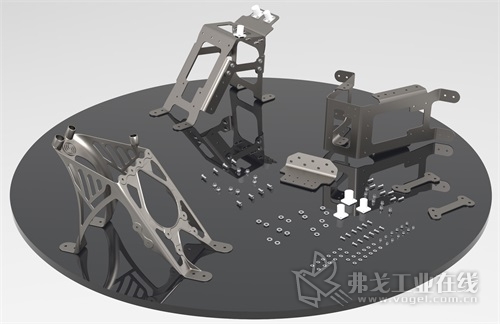

轻量化和高质量:使用EOS Aluminium AlSi10Mg实现垂直尾翼支架的一体化设计(来源:EOS)

面临的挑战

该项目专门生产用于最新Airbus机型的电缆布线支架。该支架用于垂直稳定翼上摄像头的供电和数据传输,使乘客能够看到机舱外部的景象,并为飞行员指引地面方向。

任务面临的最大挑战是——交货时间只有短短的两周。整个开发过程必须在此时间段内完成:通过对零部件和当前安装的分析,进行拓扑优化以及成品的参数设计和生产。支架还需要使用尽可能少的支撑结构,以避免后期处理。另外,组件的规格要求集成卡入式电缆固定件、减轻重量,并符合后续航空工业认证的严格要求。

传统方式生产的组件由成型的金属片材零部件和许多铆钉组成,总共超过30个单独零部件。上部的插头连接器由塑料制成,使用的材料与支架的其他零部件不同。目标是开发一个集成式解决方案,包括插头连接器在内的单一零部件,这样能够大大减少构造和安装时间。通过基于拓扑优化的参数研究来确定增材制造的减重目标。

解决方案

对于这个新组件,Sogeti High Tech采用经过实践验证的开发过程,用于设计增材制造零部件。该项目首先根据即将采用的制造过程,对现有的传统方式生产的组件进行分析,结果非常乐观。针对该组件的功能、材料和原来复杂的结构,EOS 基于粉末床的3D打印技术是理想选择。借助该技术提供的设计自由度,复杂结构可以通过单个零件实现,这意味减轻重量的同时不影响其功能。

采用增材制造技术进行一体化设计的尾架将零部件数量从30个减少到1个(来源:Sogeti)

铝合金AlSi10Mg是薄壁复杂结构的理想选择。与外部区域的接口保持不变,形成了非设计空间,意味着不需要对其进行任何更改。将定义的负载作为参数研究中拓扑优化的边界条件,为新设计提供依据。

按照惯例,将CAE软件用于拓扑优化计算;相比之下,设计结构时使用了专用的解决方案,将自由曲面用于重新设计。该设计由Sogeti High Tech独立完成。为了满足两周的交付周期,EOS使用EOSPRINT软件,通过拓扑优化结果计算出构建时间和优化参数。从而以 CAE 呈现制造的零部件,同时还兼顾制造过程的可能性和局限性以及避免支撑结构。

成果

通过Sogeti和EOS之间的合作,我们开发出针对增材制造优化的零部件,充分利用DMLS技术所提供的设计自由度,同时兼顾其限制因素。这样就可以将电缆布线的插头连接器集成到设计中,对特定关键区域进行局部加强,从而优化结构。组件内的自支撑孔隙和支柱可以稳定当前结构并将后期处理成本降至最低。

此外,无论何时需要,都可以极快的速度生产支架。在EOS M 400上以90μm的层厚度进行制造时只需要19个小时,而无需70天,生产时间减少了90% 以上。这主要归功于许多单独的步骤和之前的 30 个零部件已经集成在一个中央组件中,现在仅需一步即可进行生产。此外,不再需要对各个零部件进行构造,也无需库存,这就节省了大量的费用。整个装配件的存储现在也非常简单。

Sogeti生产和开发环节节省了大量的时间。从初始草图到最终组件完成的整个过程只需要两个星期。这个交货时间非常惊人。同时,该设计减轻了可观的重量。传统制造的零部件重达 452 克,而增材制造的线束支架重仅317 克——众所周知,航空业千方百计减轻每一克重量,以便将燃油消耗降至最低。Airbus对此结果非常满意。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

【 DMG MORI】成功案例 | 自动化的5轴技术为防洪提供保障

2026-02-26

-

EXStar Hub 发布原生 macOS 版本,完成跨平台生态关键布局

2026-02-26

-

山特维克宣布收购ThoroughTec,持续强化采矿数字化服务能力

2026-02-26

-

PECM:在制造效率最关键的环节创造价值

2026-02-26

评论

加载更多