美国国家航空研究所使用API Radian激光跟踪仪校准大型ABB机器人

美国国家航空研究所(National Institute of Aviation Research)使用 API Radian激光跟踪仪校准大型ABB机器人,用于提升机器人精度以及符合ISO 9283认证标准。(见上图)。

现代工业加工,尤其在航空、航天部件加工以及装配中,对于机器人的重复性精度要求越来越高,以至于机器人制造商提供的出厂精度无法满足加工需求。API公司依托自有专利技术和产品,开发出了机器人性能检测和校准的有效方法,为提升机器人精度表现提供了完美的解决方案。

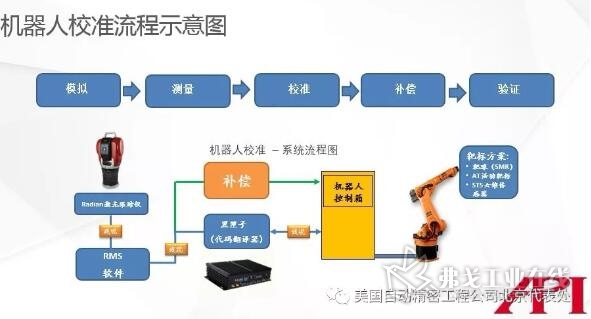

API机器人校准流程

使用先进的Radian激光跟踪仪配合末端靶标系统(STS六维测头、AT主动靶标或SMR靶球)以及机器人校准软件,进行模拟→测量→校准→补偿→验证的过程。由Radian激光跟踪仪测量机器人运动过程中的空间数据,机器人校准软件进行记录、计算,并通过黑匣子(代码翻译器)进行数据补偿,整个过程无需开放机器人控制箱。

机器人性能验证

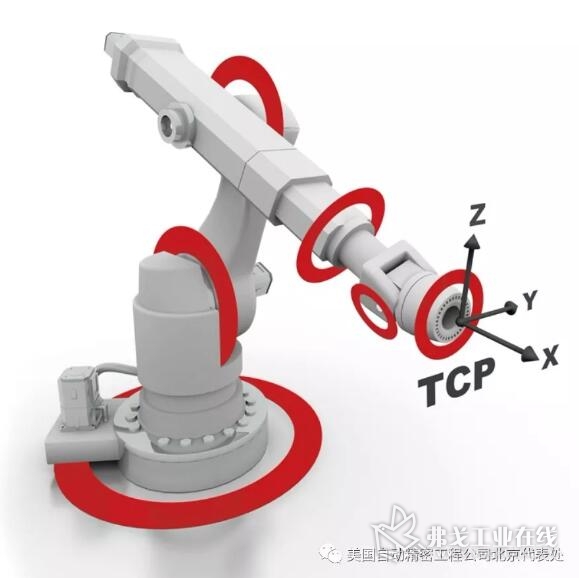

依据ISO 9283标准对机器人的性能进行量化。机器人性能验证是识别机器人运动学结构中存在的真实几何参数的过程,如机器人运动关节连杆的相对位置。通过14个静态和动态测试来量化机器人的绝对性能,确定机器人的精度、重复性和识别机器人固有的关节磨损。

机器人标定

提高机器人精度的典型应用包括机械加工、钻孔、磨削、焊接、切割、检查、去毛刺和3D打印。可以通过提供无缝和精确的离线机器人编程来提高机器人的准确性。高精度的机器人能够为加工提升效率及保障,因为机器人可更精确的到达其理论位置。

机器人路径规划

API的Robocal软件提供DH运动学模型和空间误差补偿模型(VEC),通过收集的标定数据来提升机器人的精度。现有的机器人路径程序可以自动更新并驱动机器人到其校正校准的位置。

机器人测量软件(RMS)

API的RMS软件为机器人精度性能的提升和优化提供了一个完美解决方案。RMS可以作为机器人性能测量(RPM)模块或组合机器人标定(RoboCal)和机器人路径规划(PPE)模块提供。让API为您机器人的卓越表现保驾护航。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

评论

加载更多