机床箱体类零件精密柔性制造系统的研发和示范应用

随着机床市场从批量化需求向多品种、小批量需求转变,柔性制造系统凭借“能够灵活应对市场需求的变化”这一优势而日益受到重视。四川普什宁江机床有限公司(以下简称“普什宁江”)研制的箱体类零件加工柔性制造系统,由多台精密卧式加工中心(可配清洗机、三坐标测量机等数控装备)、物流贮运系统和总控系统组成,实现了物流、加工及辅助设备的一体化集成,能够确保在一定的时间内,实现机床的零停机,从而满足了用户对高效加工的要求。由于是多台机床(一般为3~6台)的集成,使得机床、刀具、清洗和检测等资源得到了最大程度的共享利用。在总控控制下,该柔性制造系统可以实现多种零件的混流加工,并允许长时间的无人看管连续运行。

2016年5月25日,由普什宁江牵头承担的“机床箱体类精密柔性制造系统研发及示范应用”课题通过了任务终验收。该课题由普什宁江联合武汉华中数控股份有限公司、四川大学和重庆大学共同完成,目标是研制精密柔性制造系统,实现多品种箱体类零件的单件或批量的柔性、高效、高精加工,并在机床企业实现示范应用。

课题从2012年1月开始实施,历经3年多时间,完成了任务书规定的所有研究内容。根据机床制造企业提升设备能力、适应机床箱体类零件多品种、变批量、柔性、自动化及智能化加工的需求,该课题设计制造了机床箱体类零件精密柔性制造系统,研制出630mm和800㎜规格(各4 台)的两条精密柔性制造系统FMS63和FMS80,其中,FMS80配套进口数控系统,FMS63配套国产数控系统。两条精密柔性制造系统的工作台交换重复定位精度0.002mm,运输小车快移速度75m/min,精密卧式加工中心THM6380的平均故障间隔时间MTBF为1645.1h。

课题开展了基于国产数控系统的FMS应用技术、在线测量及监控技术、可靠性技术、刀具及工装夹具管理技术以及基于MES无缝集成的FMS应用支撑技术等技术的研究。建成的两套 FMS在普什宁江的精密加工事业部实现了箱体类零件的混流加工,对可靠性理论和方法进行了验证,并开展了国产数控系统与进口数控系统的对比试验,使国产数控系统在应用验证中得到改进。

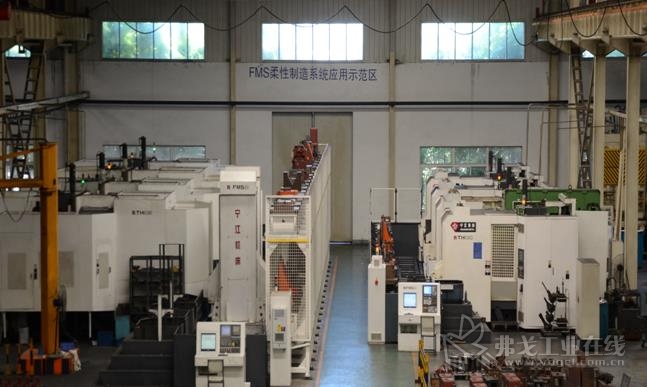

机床箱体类零件精密柔性制造系统FMS80和FMS63的应用现场

产品性能介绍

作为新一代产品,机床箱体类零件精密柔性制造系统FMS具有高柔性、自动化和智能化等特点。

高柔性:研制成功的FMS63和FMS80两条机床箱体类零件精密柔性制造系统,满足了床身、立柱等8种机床零件、4种工艺路线并行加工的要求,实现了多品种、变批量的混流加工。

自动化:自主研制的RGV输送小车,集成自动上下料、物流、智能识别及自动控制等技术,具备作业计划制定、任务分配、可视化操作和监控等功能,能24h连续工作,并能在无人看管的情况下连续运行16h。

智能化:自主开发的总控系统,能够完成对FMS中所有设备的监控、计划管理和零件调度。向下层,可对物流系统与加工系统进行控制,实现零件的换装、混流和混工序;向上层,MES系统实现信息的传递。通过智能识别、智能调度等功能,实现零件的柔性化加工。在更换加工对象时,借助零件识别、智能调度和混流加工技术,无需对FMS进行停机调试即可实现品种的自动转换,从而实现了基于混流加工的“零”调整。

表 FMS63和FMS80的主要技术参数

| 项 目 |

规格参数 |

单位 |

|

| FMS63 |

FMS80 |

||

| 托板台面(宽×长) |

630×630 |

800×800 |

mm |

| 托板台面最大承重 |

800 |

1200 |

Kg |

| 托板库容量 |

18 |

48 |

工位 |

| 加工中心数量 |

4 |

4 |

台 |

| RGV搬运小车行程 |

19000 |

27360 |

mm |

| 搬运小车最高快移速度 |

70 |

70 |

m/min |

| 主机及RGV搬运小车控制系统 |

华中HNC 8系统 |

FANUC—0iMD |

|

- 典型机床箱体类零件加工工艺技术及FMS系统集成设计

根据箱体类零件工序比较集中的特点,开展了典型机床箱体类零件工艺需求分析和加工工艺技术研究,完成了机床箱体类精密FMS的总体设计;开展了柔性生产制造技术研究,实现了机床箱体类零件的多品种、小批量的柔性、高效、高精及混流加工的生产示范;建立了加工工艺参数数据库;开展了机床箱体类零件加工特征自动建模技术的研究;开展了国产数控刀具切削性能和高效柔性夹具运用的研究。

(1)基于机床箱体类零件加工具有工序长、种类多以及精度高的特点,采用半精加工和精加工的加工中心进行共线配置,同时采用刀具配送、加工程序后台保障等方式,确定了机床箱体类零件的精密FMS 集成方案,规划设计了其物理布局、设备和控制结构等。

(2)完成了柔性制造系统模块化、单元化设计;掌握了单机联线装配调试等技术,形成了相应的工艺和质量控制文件;在CAPP平台基础上,初步建立了加工工艺参数数据库 。

(3)实现了刀具、夹具的智能化管理,开展了夹具定位和装夹等技术的研究和试验,通过设备应用,对国产数控系统与进口数控系统进行了对比验证,完成了机床箱体类零件的多品种、变批量的柔性、高效、高精和混流加工的生产示范和应用验证。

- 基于开放式数控系统的FMS集成控制技术

开展了基于开放式数控系统的FMS 集成控制技术的研究,针对两套FMS,分别组成了4台共计8台的卧式加工中心。针对分别以国产数控系统和进口数控系统为控制平台的两条机床箱体类零件精密柔性制造系统,完成了电气控制系统的开发设计、制造、调试改进、技术验证、车间应用以及对比测试和验证等工作。建成了FMS80和FMS63柔性制造系统,实现了多品种箱体类零件的单件或批量的柔性、高效、高精加工示范应用。

(1)提出了一套以卧式加工中心为主体,含多托板库物流自动搬运、计算机总控系统和电气控制系统在内的集成方案;实施建设了基于以太网及现场总线技术的分布式网络系统,实现了对FMS 运行状态信息的远程实时采集和在线监测。

(2)形成了具有自主知识产权和宁江特色的,采用计算机软件技术、自动控制技术、网络信息化技术和开放式数控系统应用技术平台开发的机床箱体类零件的管理系统控制软件,用于柔性制造系统的控制和管理。该软件具有效率优先、先进先出、急事先办、安全高效、高柔性并行及采用混流工艺的FMS 无人化自动调度加工的特点。

(3)集成开发了以国产HNC8数控系统为控制平台的FMS63柔性制造系统,围绕集成特点和性能,开展了进口数控系统与国产数控系统的对比研究,将国产FMS63柔性制造系统实际应用于机床箱体类零件的柔性化批量制造中。

- 基于国产数控系统的FMS应用技术研究

实现了基于华中8型数控系统的功能扩展及基于NCUC-BUS总线的控制、物流和信息的网络融合;实现了FMS多个数控系统的分布与协同控制;实现了刀具自动识别、监测及自动换刀的功能;完成了综合精度测量技术研究;完成了物流布局、节拍、流程和逻辑控制的研究;实现了托盘编码及自动识别等功能;实现了物流子系统的安全控制;实现了网络化作业计划管理及智能调度;完成了机床箱体零件的在线检测测量;实现了精密卧式加工中心监控的功能。

(1)对比进口数控系统的功能,开展了基于HNC8型数控系统的功能扩展研究,实现了国产数控系统在柔性制造系统中的首次应用,以及国产FMS63柔性制造系统主机及物流的集成控制。

(2)开发了基于国产数控系统的物流控制系统,节拍、精度控制及流程逻辑控制技术,随行托盘自动识别技术和物流系统安全控制技术。

(3)实现了多个数控系统的分布式管理与协同控制,包括主控PC对数控系统的分布式管理及物流车对数控系统的协同控制。

(4)基于对NCUC-BUS 总线的数控、物流和信息3个层次网络融合技术的研究,完成了单个数控系统的现场总线、以太网集成工作,在单个数控系统上实现了现场总线与以太网的并行传输,现场总线控制周期为1ms,以太网传输周期为50ms。完成了多个数控系统的现场总线、以太网互联方案设计。

- 基于国产数控系统的在线测量与监控技术

研究了基于国产数控系统的刀具在线检测、工件在线检测技术,实现了工件、刀具的在线检测和补偿。整个过程在测量软件的控制下自动完成,避免了人为误差。

研究了基于国产数控系统的监控技术,实现了零件物流的动态模拟监视,以图形化的形式显示机床状况、加工状态和信号数据的实时信息;开发了柔性制造系统的历史数据管理系统,以同步记录柔性制造系统的重要事件,包括机床的报警、托板的物流和设备的在线/离线等,便于历史追溯和问题分析。

(1)提出了“采用国产精密卧式加工中心作为核心检测设备,充分利用其精密特点和测量功能,实现FMS的在线测量”的方案。

(2)形成了基于国产数控系统设备对刀、刀具破损检测、工件找正、序中测量和首件检测的解决方案;

(3)开发了基于国产数控系统的刀具在线检测和工件在线检测技术,实现了工件、刀具的在线检测与补偿,整个过程在测量软件的控制下自动完成,避免了人为误差。

(4)开展了基于国产数控系统的FMS数据、信息和视频的实时监控技术研究,实现了数字与视频的动态监视与记录。

(5)开发了图形化显示机床状况、加工状态和信号数据的实时信息系统;开发了柔性制造系统的历史数据管理系统,可同步记录柔性制造系统的重要事件,包括机床的报警、托板的物流以及设备的在线/离线等,便于历史追溯和问题分析;开发了FMS动态运动视频监控与存储系统。

- 柔性制造系统可靠性技术研究

以柔性制造系统(FMS)的可靠性研究为主线,通过对FMS的可靠性进行建模、预计和分配,形成了对FMS可靠性状况的科学认识。在此基础上,针对该FMS的典型分系统,开展了可靠性技术和可靠性试验研究,形成了一套相对完整的针对FMS的可靠性研究体系。该体系对理论研究和可靠性试验进行了有机结合,以理论指导试验的制定,又通过试验结果确定进一步的试验方向,不断循环改进,使FMS柔性制造系统的可靠性水平显著提高,最终使该FMS的加工单元THM6380的MTBF超过1500h。

(1)提出了以广义随机Petri网对FMS 的可靠性进行建模的构思,以及系统混合可靠性分配方法、FMS 典型分系统的可靠性强化试验方案和基于任务的FMS可靠性预计模型。

(2)形成了FMS的两个典型分系统的可靠性强化试验方案。

(3)建立了表征机床工作状态的谱系(零件谱、工况谱、载荷谱、功能谱和故障谱)结构,以及有轨小车状态监测与故障诊断系统总体框架。

- FMS刀具及工装夹具管理系统

刀具智能管理系统是柔性生产线必备的关键模块之一,特别是对于机械生产车间,刀具、夹具和量具的管理是否合理、科学,在很大程度上决定了柔性生产线的可靠性、柔性程度和生产效率的高低。因此,刀具必须纳入企业的物流和信息流之中,建立完整的、实时的刀具数据库,实现无纸化的刀具管理和信息集成已成为柔性制造的一个重要环节。

为此,研究并提出了两种单元控制系统:在线柔性制造系统刀具管理和静态刀具管理模型。结合FMS 生产管理的需要,研究了内容中调度要求的对柔性制造系统的动态管理;刀具寿命管理:将柔性制造系统上的刀具信息与FMS刀具管理软件平台服务器进行共享,对刀具寿命进行实时动态的管理。

- 提出了两种单元控制系统:在线FMS刀具管理和静态刀具管理模型。

(2)形成了完整、详细的刀具编码规范及编写方法。

(3)开发了FMS刀具及工装夹具管理系统。

(4)提出了JSP综合刀具流调度数学模型。

(5)提出了PSO-BP神经网络预测刀具寿命模型,并对FMS刀具进行了动态寿命管理。

7. MES无缝集成的FMS应用支撑技术的研究

设计了FMS应用支撑系统,连接了企业上层MIS、ERP和现场柔性线,有效提高了FMS的柔性和生产效率,支持了FMS实现多品种、多工艺的混流生产模式,为精密柔性制造系统提供了应用支撑,为大幅度提高柔性制造系统的综合性能及运行效率打下了基础。

(1)提出了FMS信息化管理系统与运行控制系统一体化的思路,并结合了基于约束理论的排产算法。

(2)实现了FMS多品种、多工艺混流的生产模式。

(3)加强了FMS资源信息的集成化管理,向下实现了与设备层总线技术的实时数据采集,向上实现了与MES的无缝接入,从而能够将现场制造信息实时反馈给企业级MIS/ERP系统,以制定能够快速响应市场需求的合理生产计划,有效提高了FMS的柔性和效率。

(4)研究开发了一套适合国内企业运行和使用的柔性制造系统的运行支撑系统。

8. 精密柔性制造系统综合性能测评技术与规范研究

通过对FMS综合性能指标的评测研究,找出了提高FMS精度稳定性和FMS加工效率的有效办法,有效提高了FMS的柔性和生产效率。重点研究了FMS精度指标集建立技术、FMS精度测试技术和FMS综合性能评测技术等,为大幅度提高精密柔性制造系统的综合性能及运行效率打下了基础。

(1)提出了以球杆仪、激光干涉仪、数控机床动态误差检测技术和基于机床实时状态监测的机床动态精度分析技术为基础、检测柔性制造系统设备单元误差的方法。

(2)形成了针对确定综合性能指标的数控机床进行性能测试的规范。

(3)开发了数控机床误差源分析及精度评价指标集设计技术、柔性制造系统精度指标检测技术、柔性制造系统加工效率和设备利用率测评技术,以及基于层次分析法的数控机床精度测评技术。

(4)建立了基于层次分析法的数控机床综合性能评价体系。

成果应用及推广情况

“机床箱体类精密柔性制造系统研发及示范应用”课题研制的FMS63、FMS80两条精密柔性制造系统,已被普什宁江用于精密箱体零件的加工。现已实现了8种以上机床箱体类零件的混流加工、4种工艺路线的并行生产以及年产能1200件的验证;开展了可靠性理论和可靠性方法验证,对国产数控系统进行了应用验证和改进,并与进口数控系统进行了对比试验;对FMS应用支撑系统的资源集成管理、生产计划管理和智能调度等各项功能进行了验证,并通过对机床典型箱体类零件的加工及示范应用,形成了FMS应用规范,为FMS的推广应用奠定了基础。

承担专项课题以来,普什宁江研制完成了近30套柔性制造系统,并已应用到机床、汽车、船舶、能源、航空航天和通用机械等重要行业领域,很好地满足了用户的需求,在行业内起到了良好的示范作用。

柔性制造系统,尤其是配备国产数控系统的柔性制造系统的研制,是在“高档数控机床与基础制造装备”科技重大专项的支持下形成的智能制造装备,随着产业化的进一步推进,将在更多加工领域实现少人化、柔性化和智能化的加工,将更快、更好地促进加工制造业的转型升级。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多