通用大宇汽车公司使用Geomagic Design X 加快模具复制过程

冲压模具复制是一个艰苦又耗时的过程。韩国通用大宇汽车公司(GM Daewoo,现隶属于美国通用汽车公司)利用三维扫描仪和Geomagic Design X软件,通过逆向工程将模具复制和试模过程缩短了30%。

替换或复制冲压模具会导致不必要的成本,造成低效和延误。即便原始模具已通过了严格的质量检测,制作模具复制件仍涉及又一轮的加工和组装操作。而且冲压模具工程师必须重复整个试模流程以便制作高质量的冲压模具。

当美国通用汽车公司宣布在波兰建造第二个雪佛兰乐骋制造厂时,通用大宇汽车公司的冲压模具工程师决定寻找一种能够缩短甚至废除耗时几周试模流程的新方法。他们已经为乐骋(在韩国又名“卡洛斯”)制造了超过25套大型模具,采用新方法后效率大幅提升,成本大幅缩减,前置期也大大缩短。

通用大宇卡洛斯&雪佛兰乐骋

通用大宇汽车公司进行了一项为期三年的研究,运用Geomagic Design X 软件进行三维扫描逆向建模。通过记录操作模具的完工状态,通用大宇汽车公司将试模时间缩短了五周。同时还能够保证波兰生产的乐骋跟韩国生产的卡洛斯一样舒适且拥有一样的饰面。

试模

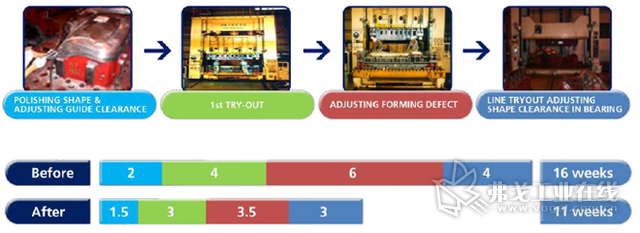

CAD设计和仿真完成后,冲压模具会经历一个严格的试模过程。将样品进行冲压、测量和仔细检查后,找出公差偏差和曲面缺陷。若发现模具存在缺陷,需要对其进行手动微调,以便冲压模具与所需的规格匹配。乐骋尾门等部件的试模过程需要花费16周时间。

卡洛斯的原始冲压模具

冲压模具复制的难点在于手动调整后导致模具完工后的状态与原始CAD数据不再匹配。因此,每个模具替代件或复制件都要重复进行16周的试模过程。比较理想的方法是对模具进行测量,然后在CAD数据中记录修改内容,这样就可以避免重复工作,降低成本。

通用大宇汽车公司的冲压模具工程师本打算使用坐标测量机(CMM)和三维扫描仪完成该任务,但发现并不可行。采用坐标测量机的话,会耗费大量时间和人力获取所有必要的坐标测量值。三维扫描能够解决这个问题,但扫描软件无法产生足够的曲面用于创建刀路轨迹。这就导致操作人员需要花费大量精力应对两个不同软件程序之间点云数据处理和实体建模。最后,这么做得到的好处也很有限,因为试模过程节约的时间又耗费在CAD完工数据的创建上了。

参数化建模

雪佛兰乐骋的尾门是我们使用全新三维扫描技术进行模具复制后冲压得到的第一个钣金零部件。在Geomagic Design X软件的帮助下,通用大宇汽车公司将三维扫描仪点云数据转换成功能齐全的CAD模型。根据冲压模具工程师的说法,与先前采用的三维扫描技术相比,采用Geomagic Design X软件将CAD数据校正为完工数据会节约85%-90%的时间。因此在模具复制方面就很少发生试模延误的情况。

通用大宇汽车公司的工程师注意到,这一点的实现得益于Geomagic Design X软件的帮助,它将点云处理工具与参数化实体建模完美结合起来。而在先前采用的三维扫描技术中,将曲面数据从三维扫描软件导出,再导入Siemens NX用作参考数据帮助操作人员手动重建CAD模型。而现在,Geomagic Design X软件执行了CAD建模功能。它借助完整的历史树创建实体建模参数,促使通用大宇汽车公司自动更新Siemens NX模型。

有了Geomagic Design X软件的帮助,模具工程师可使用多种CAD Correct™修正工具重新修订和设计原来的NX文件。这些功能都是在Redesign Assistant™的支持下实现的,有助于解释手工打造且轻微磨损的模具特征的设计意图。尽管这些功能不能在CAD软件里实现,通用大宇团队仍注意到,它的用户界面很直观,因为它有一个大家熟悉的类似CAD的功能和布局。

通用大宇工程师正在使用三维扫描仪扫描原始冲压模具

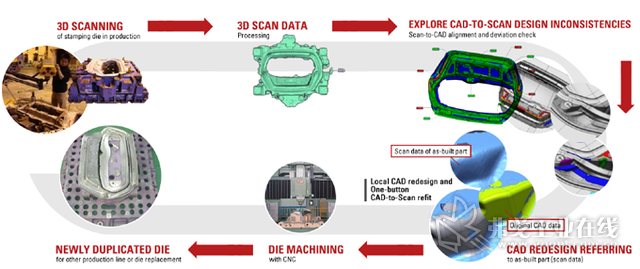

实施三维扫描,创建CAD完工图

通用大宇汽车公司选择了海克斯康旗下CogniTens Optigo扫描仪用于雪佛兰乐骋项目。Optigo扫描仪能够捕捉浓密的点云,记录了尾门模具非接触式扫描和手工检测的测量数据。在四步冲压流程中,有八个模具部件需要进行画图、冲孔和压弯。扫描完成之后,将点云数据和原始的Siemens NX实体模型导入Geomagic Design X软件中。对点云进行去噪、合并,然后对齐到CAD模型中。

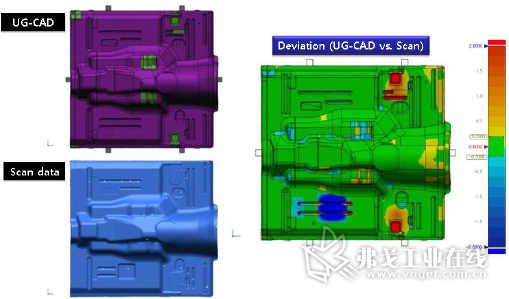

UG CAD模型和扫描数据之间的偏差

CAD修正流程的第一步就是找出“关注区域”,它指的是扫描数据与CAD模型不匹配的区域。为实现这一点,通用大宇汽车公司的模具工程师使用Accuracy Analyzer™精度分析视觉工具突出显示两次模具之间的差异。随着重新设计工作的进行,Accuracy Analyzer精度分析还可用于监测实时变化,以确认变动范围处于用户规定的公差范围。

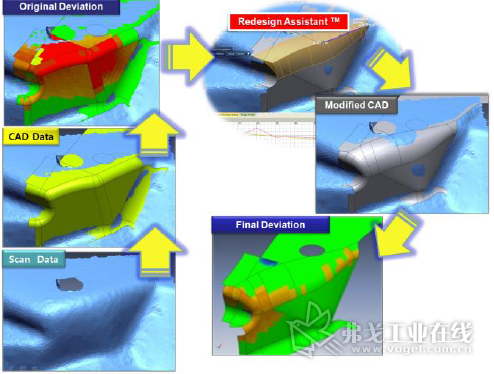

使用CAD Correct修正功能进行局部修改

模具工程师使用的另一个工具是Redesign Assistant重新设计助手。Geomagic Design X自动提取单个功能的设计意图。例如,Redesign Assistant可用于确定内圆角的半径和中心点,即便因为不够精确、手工打磨或刀具磨损会导致曲度存在轻微变化。提取了设计意图后,模具设计师会对类似CAD实体建模功能进行重新建模,例如扫掠、挤压和旋转。

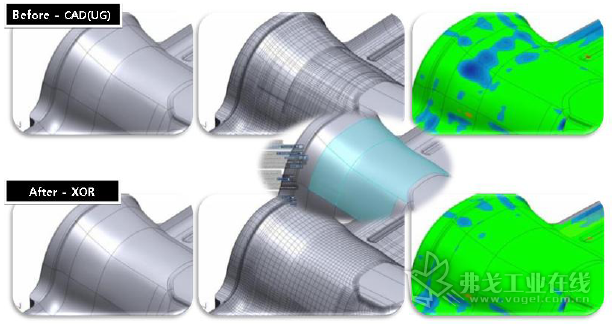

使用CAD Correct功能进行CAD扫描修正

尽管该项目实施过程中使用了标准的CAD建模功能,主要是三维扫描自动更新工具帮助节约了大量的时间。例如,通用大宇的工程师转向使用Geomagic Design X的自动再填充功能。其它例子包括Refit重新拟合和Loft Wizard™放样向导。Refit重新拟合能够自动生成全新的参数化曲面,其G1和G2是连续的,有助于曲面光滑度的实现。对于雕刻面而言,放样向导功能能够自动创建光滑的放样曲面和轮廓曲线。

复制冲压模具

完成CAD数据的修正,并给出了冲压模具完工状态之后,将参数模型及其历史树导入Siemens NX。虽然缩短CAD修正过程的时间很重要,尽管在CAD修正过程中节省时间是比较重要的一点,但真正考验这种模具复制新方法的是所加工模具的曲面质量。通用大宇模具工程师称,“Geomagic Design X帮助我们解决了很多问题,能很快就为我们的车身和底盘冲压模创建可加工的曲面,且表现不俗。”

使用Geomagic Design X进行模具复制的流程

将Geomagic Design X生成的实体模型投入加工后,乐骋尾门冲压模具现已在波兰华沙投入使用。它精准复制了韩国卡洛斯的冲压模具。将所有原始手工修正数据进行复制后,复制的模具就可用于生产与卡洛斯尾门质量匹配的冲压件,而且无需经历冗长的试模过程。

卡洛斯复制模具

使用三维扫描软件和Geomagic Design X逆向工程软件后,通用大宇汽车公司将试模和模具批准流程缩短了五周。以尾门为例,时间缩短30%之后,预计节省了20万美元的成本。若乐骋所有大型模具都采用这种方法,通用大宇汽车公司预计能节省500万美元的成本。

通用大宇汽车公司将试模和模具批准流程的时间缩短了五周

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多