车削中心螺纹滚压加工工艺应用

当前,外螺纹的加工主要是采用车削方式形成所需要的牙型,但车削存在的问题是,加工出的螺牙强度低,易产生毛刺。

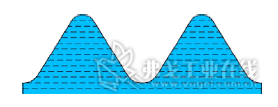

作为一种无屑加工方法,螺纹滚压加工是利用某些材料在冷态下的可塑性,使坯件在滚压工具的压力作用下发生塑性变形,从而辗制出相应的螺纹。在塑性变形的过程中,材料本身的颗粒结构没有被破坏,因而螺纹成型后抗拉强度较高。图1所示为滚压成型和车削成型的外螺纹颗粒结构对比。

滚压成型的外螺纹车削成型的外螺纹

图1 滚压螺纹与车削螺纹颗粒结构的对比

车削中心外螺纹滚压加工

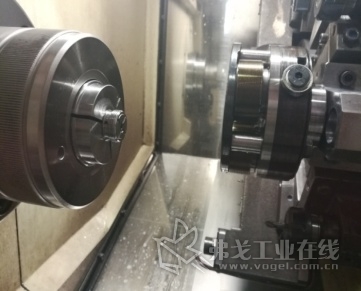

以M19×1-6g外螺纹为例,采用西班牙ALCO A-34轴向滚压(三辊式)装置(如图2所示),在高精度数控车削加工中心上滚压外螺纹(如图3所示)。滚压螺纹的局部工艺流程为:车削工件的螺纹中径→滚丝轮滚压工件的螺纹;所用滚轮:M18-M20×1,00 HSS;弹簧夹头:上海江泰¢10.85弹簧夹头;进给方式:滚压头轴向进给,工件旋转,滚压头不转动;工件材料:20CrMo,硬度175-215HB;要求:无毛刺、磕伤、划痕和卷边等外观缺陷。

图2 三辊轴向滚压装置

图3外螺纹加工示意图

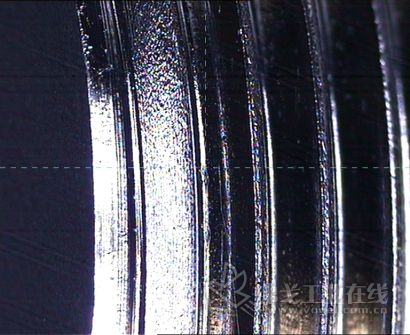

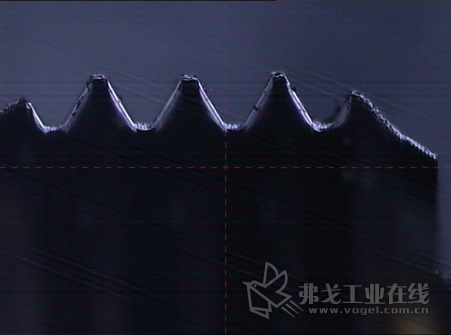

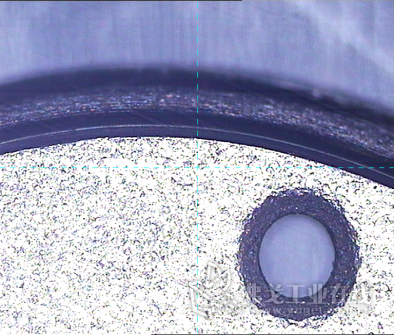

滚压螺纹前,根据工件材质的硬度和延展性,确定工件小端螺纹的底径尺寸为φ18.26mm,并调整1号滚轮、2号滚轮和3号滚轮之间的距离,使之与配套尺规的厚度相等。然后,用主轴的弹簧夹头夹持工件,由车刀将其车削到预定的φ18.26mm外径尺寸。接着,主轴带动工件转动,由滚压装置滚压螺纹。经反复试验,滚压工件小端外螺纹的切削参数为:主轴转速500r/min,进给量0.21mm/r。滚压后,利用螺纹规检查工件小端外螺纹,螺纹合格且粗糙度优异。图4所示为滚压后的外螺纹表面和牙型。

图4外螺纹表面光洁度高,无毛刺

工艺验证

安装调试首检后,连续加工50件,用螺纹中径尺测量螺纹中径,结果50组螺纹中径都在18.24mm左右,尺寸精度稳定,表面光洁度好。

考虑真空淬火热处理后螺纹可能变形,利用螺纹通止规和螺纹中径尺全面检查螺纹,结果,通止规检验全部合格,螺纹中孔在18.245mm左右,中径变形在0.005mm左右,热处理后螺纹变形较小。

滚压螺纹的优点

表1为车削螺纹和滚压螺纹工艺的对比。

| 参数 |

车削螺纹 |

滚压螺纹 |

| 切削情况 |

切削飞溅,缠绕 |

无切削 |

| 切削液 |

有 |

无 |

| 表面粗糙度Ra/μm |

3.2~1.6 |

1.6~0.8 |

| 刀具使用寿命/件 |

300 |

20000 |

| 加工节拍/s |

15 |

5 |

| 螺纹倒角处毛刺 |

有 |

无 |

与车削螺纹相比,滚压螺纹的优点是:

1.牙型饱满,表面粗糙度低,尺寸(中径)公差稳定;

2. 由于滚压后螺纹表面冷作硬化,并产生相应的径向压应力,因而强度和硬度高;

3. 生产率高;

4. 滚轮寿命长;

总之,滚压螺纹是一种高效、环保且节能的工艺方法,滚压出的螺纹具有极高的尺寸精度、表面质量和机械强度。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多