刀具研发趋势

减少CO2温室气体排放已成为全世界的目标,现在许多地方都在讨论征收CO2排放税。德国政府设定了自己的目标,即到2030年德国的CO2排放量将减少55%。由于新的领域不断涌现,而人们又要适应现有领域,上述要求也对加工刀具的研发产生了相当大的影响。这是因为现在比以往任何时候都更需要替代驱动器、更新更轻的材料以及节省能源和资源的理念。研发人员看到了对刀具、新涂层、新加工策略和数字化解决方案进行设计修改的巨大潜力,这些设计修改可实时响应现有框架下的各种条件。

当前的趋势是用于新型轻质铝-锂合金,这些材料很快会压倒传统刀具,占有绝对优势。因此,此类应用的专用高性能刀具的需求将不断增加。例如,由铝合金制成的飞机部件的加工量通常高达90%。根据所需的零件几何形状,需要从金属上铣出许多坡口和腔体,以确保稳定性,并减轻重量。为了经济高效地生产高质量零件,需要使用高速切削(HSC)工艺对零件进行加工,切削速度最高可达3 000 m/min。切削参数太低会导致积屑瘤,从而导致快速磨损和频繁换刀。由于机床运行时间较长,所以成本较高。因此专门从事铝加工的机床营运商有充分的理由要求其刀具获得高于平均水平的切削数据和刀具寿命,以及特别高的加工可靠性。

通过设计M2131坡铣刀,瓦尔特的刀具研发人员已经证明了如何应对这些复杂的要求。90°铣刀配备了新型的可转位刀片,其牌号为WNN15。这是一种全新的PVD涂层, 使用“HIPIMS方法”制造。HIPIMS表示“高功率脉冲磁控溅射”,这是一种基于磁控阴极溅射的技术。这种物理涂层工艺的独特特点是形成一层极其致密的平滑PVD涂层,这种涂层可降低摩擦力和积屑瘤的倾向。同时,这种方法提高了切削刃的稳定性,并增加了后刀面磨损的抵抗力,从而实现了最大的金属去除率。现场测试已经证实,与标准类型相比,HIPIMS可转位刀片很有优势。刀具寿命延长了200%。瓦尔特的铣削高级产品经理Wolfgang Vötsch说:“用于加工铝合金的高性能刀具需求正在不断增长,特别是在航空工业和汽车行业,需求越来越多。”

动态铣削:专注效率的铣削策略

许多行业(特别是供应行业),都面临着提升加工稳定性、加快加工速度、降低加工成本、确保加工质量的压力。在要求加工可靠性和成本效率的要求同时,还对表面质量和尺寸稳定性做出同样严格的要求。此外,对轻质或耐热材料的需求也在不断增长。但是,由于这些性质,来自ISO M和ISO S材料组的这些材料通常都很难精确加工。动态铣削为此领域提供了解决方案,同时确保了生产效率和加工可靠性,这就是为什么越来越多的金属加工公司都依赖这种方法的原因。

高性能切削(HPC)与高动态切削(HDC)之间的区别是铣刀的运动和受力不同。在高性能切削过程中,铣削刀具运动时,切深相对较小;而在高动态切削过程中,CAD/CAM控制系统沿着加工工件形状期间刀具运行的路径进行控制(图1)。这样可防止或至少可减少非切削时间。而且,高动态切削的切削深度比在传统高性能切削中要大得多,即行程距离减小,因为可以使用整个的刀具长度。

图1 动态铣削策略需要合适的工件、铣削刀具、机床和CAD/CAM系统

高性能切削过程中的包络角往往很大。因此,过程中的受力也很大。这样会加快刀具和机床主轴的磨损。另一方面,动态铣削的特征在于加工稳定性高、刀具使用寿命长。通常来说,高动态切削所选用的包络角很小,即刀具和机床的受力比高性能切削要小得多。与高性能切削相比,高动态切削具有较高的切削参数、较小的非切削时间和较大的加工稳定性,所以其金属去除率非常高。

自适应进刀控制:使用实时参数进行切削参数优化

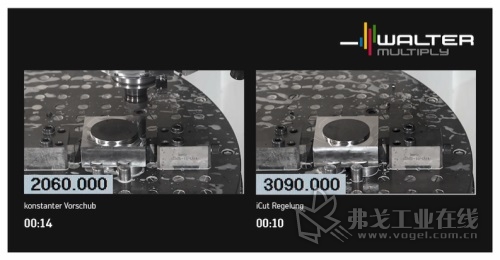

长期以来,自动化、数字化和联网工艺一直得到很多金属加工领域广泛应用,非常普及。特别是用于收集和分析实时数据的硬件和软件在性能上产生了巨大的飞跃。Comara iCut软件工具证实了这种工具如何为优化工艺提供的众多机会(图2)。自适应进刀控制实时分析输入的机床数据并相应地对加工进行调整。这回答了许多用户的一个关键问题。即在不对工艺进行重大更改或执行复杂的重新编程工作的情况下,如何充分发挥机床的效益?iCut软件可大大缩短单件加工时间。该软件已与现有的控制程序集成,并将该程序中的数据应用于加工过程。

图2 iCut根据切削条件动态调整进刀量。这样可缩短单件的生产时间,从而提高加工可靠性

在切削第一刀期间,iCut会“学习”主轴的空转输出以及每刀的最大切削效率。随后,它最多测量主轴输出500次/秒,并在每种情况下自动调整进刀量。也就是说,机床始终以每种刀具的最大进刀量运行。如果切削条件发生变化(切削深度、加工余量、磨损等),iCut会实时调整速度和输出。这不仅对工件的加工时间有积极影响,而且优化的铣削特性还提高了加工可靠性。作用在主轴上的力更加恒定,还延长了刀具的使用寿命。

如果有断刀的危险,iCut会立即减少进刀量或完全停止动作。瓦尔特数字化解决方案经理Florian Böpple说:“使用我们iCut的客户,其加工效率已经实现了惊人的提高。如果加工工序兼容,则加工时间可缩短10%。我们已经设法将加工时间再缩短一半。当数量很大时,这将腾出大量的机床加工能力。”此外,无论是否使用瓦尔特刀具,此方法都有效,只需满足机床的系统要求即可。

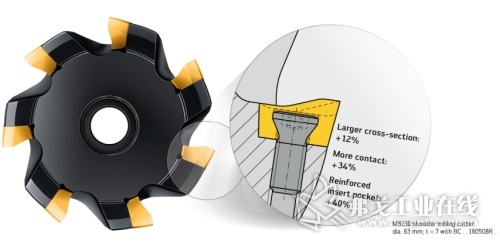

使用“Xtended技术”铣削

瓦尔特最近展示了全新一代Xtra·tec®XT铣刀的潜力,他们将设计改进与高性能切削刀具材料结合在一起(图3)。也就是说,其重点关注的是提高生产效率和加工可靠性。最引人注目的设计特点是可转位刀片的安装位置,其倾斜度更大,接触面更大。这降低了刀座的表面压力,同时增加了稳定性。较大的螺钉孔横截面使可转位刀片更加稳定,而较长的螺钉将其更牢固地固定到位。刀体更加结实,刀片座后面的支撑材料更多。

图3 Walter Xtra·tec®XT方肩铣刀和面铣刀可满足方肩铣和面铣的所有要求,可加工所有工件材料组

除了提高加工可靠性外,刀片的特殊安装位置还可增加额外的一个齿,从而提高生产效率。方肩铣刀精确的90°方肩有助于减少原本需要进行的额外精加工工序。易于拆装的刀片螺丝优化了操作,有助于防止安装错误。

特别适用于面铣的M5009铣刀的另一个新功能是,铣刀可使用较小的可转位刀片。这些正是当前朝着减少加工余量的趋势。M5009铣刀结合了较小的切削深度和双面可转位刀片的经济优势,其中有8个有效切削刃,而不是常见的4个。由于这些切削刃特点以及可减少额外精加工工序,该铣刀的可获得更高加工效率。瓦尔特的创新还扩展到可持续性方面。作为Walter Green的一部分,Xtra·tec®XT铣刀的生产和供应链均进行了CO2补偿的活动。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多