光纤电缆可改善电火花 监测性能 延长电线寿命

在电火花加工(EDM)操作中,有效的火花监控是确保过程控制、最大限度延长电线寿命和防止断线的必要条件。Mitsubishi的电火花加工(EDM)致力于提高其线切割机的能力,以求最好地监测电线与工件之间的放电状态,但是在监测过程中遇到了这样的问题:反馈给控制系统的电信号太慢,导致监控系统无法及时必要地对新机器的开关时间和电流进行调整,以保持电火花的一致。

新设备的一个设计目标是减少电线的磨损,Mitsubishi的子公司MC Machinery公司销售和服务Mitsubishi公司的电火花加工设备和其他设备,其应用设备经理Mike Bystrek先生表示:“我们公司的前几代设备在较低频率下所释放的火花更强,由于所需电压相对较高,因此可能在电线上难以工作。新机器每秒产生的火花数量更高,但强度更低。这意味着我们需要改进我们设备的监控性能,以区分无害火花与短路现象,从而保持线路上的均匀曲线。” Mike Bystrek先生所指的“曲线”是电极丝和工件之间形成的电弧的组合形状。当会增加电线的磨损并可能造成表面缺陷的短路减少时,电线会产生更均匀的电弧。为了维持均匀的电弧,MC Machinery公司必须要改善其火花监控能力,但他们发现公司原有的控制器性能已经无法符合新设备的要求了。

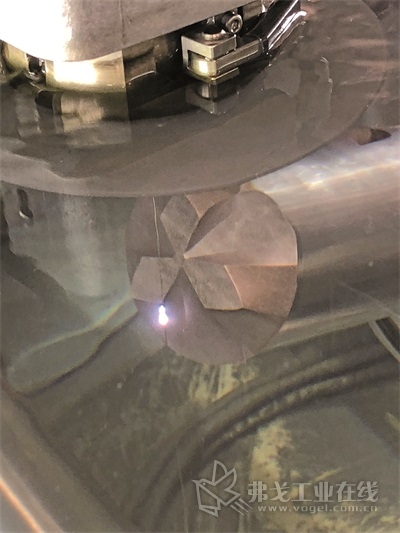

迎接挑战的关键点很简单,即电火花加工依赖于放电。在操作过程中,电火花从电极丝到工件的传播速度,与电信号通过监控系统的电线进行传播的速度基本一致。然而,电极丝与工件之间的距离远远小于火花与控制器之间的距离(图1)。这也就意味着控制器正在处理没有更多作用的信息,因为它在每个火花完成后很好地接收电信号,削弱了设备能够保持电火花一致的能力。为了解决这个问题,MC Machinery公司开发了M800系列的控制器,用光纤电缆来提高其电火花线切割设备的数据处理速度(图2)。

图1 在电火花加工的过程中,电火花从电极丝到工件的传播速度,与电信号通过监控系统的电线进行传播的速度基本一致。然而,电极丝与工件之间的距离远远小于火花与控制器之间的距离,这给M800系列控制器的使用带来了监控方面的挑战

图2 M800系列控制器采用光纤电缆,以提高电火花线切割操作中电火花监测的数据处理速度。这种能力使电火花加工设备能够更好地保持均匀的火花输出,提高机器的性能,减少电线的磨损

解决方案很简单但却非常有效,虽然电线受到了电力速度的限制,但光纤电缆通过光脉冲传输数据,且光脉冲的速度约为电子通过电线速度的100倍。通过升级到“光速”的方式,M800系列控制器每秒可以测量128000个电火花,这比MC Machinery公司原有的控制器性能提高了4倍。这使得电火花加工设备能够更好地保持均匀的火花输出,减少导线的磨损,降低所需的电压。更少的磨损意味着更慢的线轴和更长的电线寿命,帮助用户减少了成本支出。据MC Machinery公司表示,与之前的型号相比,配备了M800系列控制器的新系列电火花加工设备减少了60%的电线使用量。

图3 M800系列控制器的标准配置有MV1200R、MV2400R、MV1200S和MV2400S,这些都得益于这款控制器所提供的已改善的电线寿命。这款控制器每秒可以测量128000个火花,使机器更好地保持均匀的火花输出,提高电线寿命

M800标准配备电火花线切割加工设备的MV1200R、MV2400R、MV1200S和MV2400S系列(图3)。该控制器的新屏幕设计把电火花监测信息与设备的进展和状态放在一起,强调其重要性。除了光纤信号传输,MC Machinery公司还为M800系列控制器增加了其他功能,包括:

● 传统模式:此功能允许用户将操作界面从M800切换到M700,以便熟悉公司原有控制器的用户可以受益于M800的功能,且无需再学习新界面的操作使用;

● 板载编程宏指令:该功能可以使用户更容易地通过选择所需的形状和输入其尺寸来对常见形状进行编程;

● 程序暂停:当必须处理另一个更紧急的作业时,操作人员可以暂停当前的作业,并在完成作业后,继续进行第一个工作;

● 操作检查表:安装人员能够更容易地按照特定的顺序设置加工任务,而且他们可以选择关闭任务,以便必须时按照正确的顺序完成。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多