京瓷 耐磨性寿命高出50~100倍,切削速度提高5~20倍

发动机缸盖加工尤尼莫克整体对应方案

作为全球最早的PCD刀具供应商之一,京瓷尤尼莫克公司(UM Dandia)专注于定制PCD刀具的开发和生产。凭借着大量的研发投入和采用高端的刀具加工设备,尤尼莫克公司致力于轻型汽车零部件加工的高端刀具的研究,推出了用于铝合金汽车零部件加工的众多解决方案。而且,为顺应加工中的环保要求,还开发了半干式加工铝合金的PCD刀具等新产品。

与硬质合金刀具相比,PCD刀具硬度要高出3~4倍;耐磨性和寿命高出50~100倍;切削速度可提高5~20倍;表面光洁度可达Ra0.05μm;切削效率高、加工精度稳定。通过一次设计成型或者使用复合刀具,减少了加工工序;通过提高切削速度、减少所需刀具数量,进一步提高了加工效率,降低了单件加工成本,在实际生产中有效改善了加工工艺流程。目前,尤尼莫克刀具已被广大汽车零部件生产厂家所采用,并将继续扩大其在汽车行业中铝合金的加工应用。

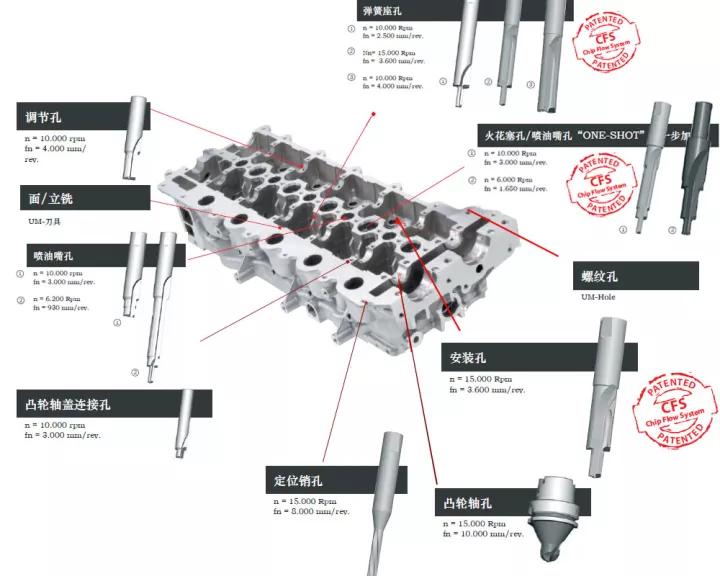

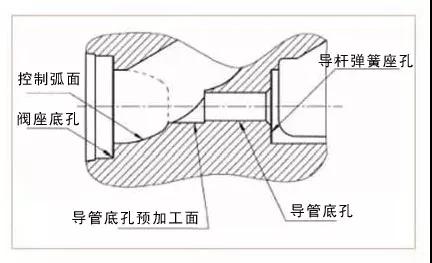

刀具的开发源自客户的需求。尤尼莫克公司通过与客户的密切合作,针对每一个具体工件的加工策略进行分析。例如,汽油发动机缸盖基本都是采用铝合金材料制造,部分柴油发动机缸盖也开始使用铝合金。作为发动机中最精密的元件之一,对缸盖上众多孔系的尺寸及位置精度要求很高,其加工质量的好坏将直接影响发动机的整体性能,(图1为尤尼莫克对缸盖孔系的刀具加工方案)。阀座及导管底孔是与发动机进排气门配合的,因此是发动机缸盖中尺寸及位置精度要求最高的部分,如图2所示。下面具体对发动机缸盖中阀座及导管底孔的刀具加工方案进行介绍。

图1

传统的阀座及导管底孔加工,从毛坯到完成精加工需要4把刀具。通常首先用一个标准的硬质合金钻头,从图2的左侧,预钻导管底孔(通常为9~10mm)。而尤尼莫克的刀具解决方案,需要从图2右侧,先精加工导杆弹簧座孔,仅通过3道工序、采用3把刀具即可完成全部加工。这一解决方案减少了1把刀具,降低了整体加工时间,从而可提高加工效率,降低加工费用。

图2 阀座及导管底孔剖面示意图

工序一、导杆弹簧座孔精加工及气门导管底孔粗加工

图3所示钻铣复合PCD刀具可一次完成导杆弹簧座孔精加工及气门导管底孔粗加工两道工序。此刀具的结构经过特殊设计,能够克服加工干涉孔部位时的不平衡径向力,还可确保刀具以相对较高的切削速度工作。刀具带有高压切削液内冷孔。当切削液浓度高于8%、压力大于3000kPa时,可以达到最佳切削效果。通常的切削参数为:主轴转速8000~10000r/min,进给量为2000~3000mm/min。

图3 钻铣复合PCD刀具

刀具寿命通常高于10万孔,也曾达到32万孔的记录。考虑到刀具的可修磨性,平均每孔的加工成本仅为0.02元人民币。因此,在减少加工时间的同时,还可节省加工成本。

工序二、导管底孔、阀座底孔粗加工及喉口弧面精加工

在某些情况下,使用较便宜的硬质合金刀具或可转位刀片式刀具可能也是一个选择。但如果需要提高加工质量,或使用长寿命的刀具,尤尼莫克的复合阶梯铰刀将是最佳的选择(见图4)。

图4 复合阶梯铰刀

此复合阶梯铰刀能够完成以下的加工:

• 导管底孔预铰。这是为下一步的精铰做准备,同时,此部分的铰刀要带有钻削的功能,以防止上一步工序没有把导管底孔打穿;

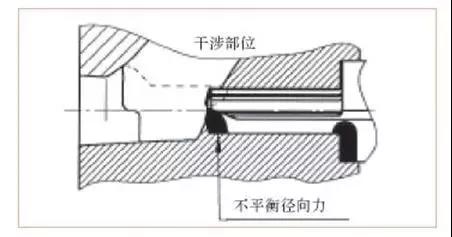

• 喉口弧面的加工。此处有严重的干涉,所以要求刀具刚性好(见图5);

图5 加工干涉示意图

• 阀座底孔粗加工及倒角。

根据客户对切削参数、孔的尺寸、机床主轴和刀柄的刚性及稳定性的不同要求,对复合阶梯铰刀有不同的设计方案。刀具设计过程主要考虑的问题是如何克服干涉部分加工时的不平衡力。通常情况下,刀具厂家把此刀设计为2个切削刃,并采用小的切削速度。而尤尼莫克的解决方案是采用3个切削刃、多个导向条以及特殊的刀具结构。这种刀具设计可以确保很高的加工质量、快切削速度和长刀具寿命。

切削参数受到工件尺寸、刀具及刀柄刚性的影响。通常转速为4000~10000r/min,进给 Fn为0.2~0.3 mm/rev。根据机床情况,刀具寿命可达5万个孔以上。

工序三、气门导管底孔及阀座底孔精加工

这是最后一道精加工工序,尤尼莫克有两种方案可供选择,每一种方案都可以满足客户最严格的尺寸和精度要求。

方案一:气门导管孔铰刀及阀座底孔铰刀作为两个独立部件安装在一起。这是一个柔性很好的方案,这样可以把气门导管孔铰刀分别用于进排气门导管孔的加工。

方案二:当阀座底孔直径较小时,可以把两个刀设计为一体。

复合精铰刀(见图6)的切削参数通常为:转速 8000~11000r/min;进给 Fn为0.24~0.3mm/r。精加工后的气门导管底孔的圆度可以控制在1μm以内,并可获得极高的表面光洁度。刀具寿命根据机床情况,可以达到10万个孔以上。

图6 复合精铰刀

热点文章

-

年省238万!用朴精密成型铣刀助力换挡拨块加工降本增效实战案例

2026-01-21

-

基石技术,铸就飞天重器:解码拓璞数控“飞龙家族”如何托举中国商业航天产业化浪潮

2026-01-21

-

国产五轴车铣复合刀柄刀具的研制与应用

2026-01-23

-

肯纳 | ROCO™复合材料铣刀:强力抗分层,寿命更卓越

2026-01-22

-

数智赋能 绿色转型 筑就制造强国新征程

2026-01-23

-

DMG MORI | 超声加工 - 技术优势显著

2026-01-22

-

OEE赋能钣金智造:百超监控平台助力效率升级

2026-01-23

评论

加载更多