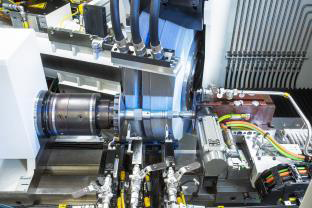

埃马克 HG208外圆磨床:为传动轴精密量身定制的磨削解决方案

汽车行业技术的持续发展正在迅速改变生产技术 —— 即便是例如传动轴外圆磨削这样的成熟工艺。这类部件的几何尺寸细节日益复杂化,必须以高精度完成最终加工。因而,制造企业依靠机械工程研发出针对轴类件的个性化磨削解决方案,最好还可以整合到整体生产线中。埃马克集团的磨削专家们正好在这样的大环境下处于有利地位:以 HG 208 卧式外圆磨床为例,在批量生产中,为轴类件的精密加工提供了解决方案。基于模块 化设计 原理,这类机床可以根据不同的加工任务进行调整,并集成到埃马克生产线中。

埃马克 HG 208:广泛的工艺技术模块可用于各种定制的磨削解决方案

在许多机床上,“高度柔性化”的磨削技术根本难以想象:电机驱动轴、复杂的凸轮轴或曲轴以及传动轴是需要截然不同的细节化解决方案——例如,这些不同的解决方案,取决于是否执行单一磨削工序、多个平行磨削工序还是内外磨削组合工序。此外,根据部件和磨削工艺技术,用户还需要额外的工艺技术模块,例如在线测量装置、用于 CBN 和刚玉砂轮的修整单元、自动化动平衡单元等。 “恰恰是这些截然不同的要求决定着 HG 208 卧式外圆磨床的研发”,总部设于萨拉赫的埃马克机床有限公司总经理 Guido Hegener 博士解释说。“我们为客户提供可简便集成到标准化机床上的各种工艺技术模块。例如,HG 208 在配备一个或两个十字滑台后,每一个都可以安装不同的内外磨削主轴。又或者,通过使用 B 轴或中心驱动,我们可以为客户特定的应用程序提供最佳的解决方案。”

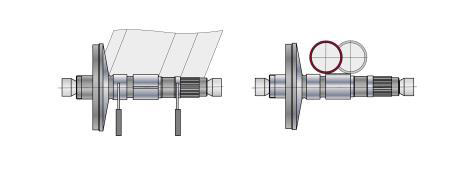

这个例子清楚地说明了 HG 机床如何根据不同的部件条件进行调整。左图中是一个用于外部加工的大型刚玉砂轮,右图是一个用于凹槽加工的小型 CBN 砂轮,安装在两个分别带独立修整系统的独立滑台上

完美适用于CVT 变速器

以 CVT 变速器为例,可说明这种高度灵活的方案是如何影响和推动汽车行业的发展的。目前,这类工艺技术越来越多地应用于现代混合动力驱动系统中,并将内燃机和电动机的驱动力有效地结合在一起。其中,中央 CVT 传动轴是生产过程中对磨削工艺的真正挑战:一方面,工件控制轮表面需要通过倾斜角度精确加工。另一方面,轴向轨道滚珠槽也必须加工。埃马克将这两道工序在一次装夹中完成,以避免二次装夹错误并同时实现高精度。为了凹槽加工,机床配备有可修整的陶瓷 CBN 砂轮,通过合适的修整系统可使球道质量保持在最佳水平。

“HG 模块化系统”的新创部件是一个用于刚玉砂轮的磨削主轴,直径可达 750 毫米

为了加工主轴上的锥形表面(以及其他轴上类似的表面),埃马克目前扩展了 HG 模块化系统:在此使用直径达 750 毫米的刚玉砂轮。“这个例子清楚地说明了我们如何持续不断地对机床和可用模块进行具体调整,以适应不同的部件条件。因此,这项技术为客户提供了最佳的配置:一个用于外部加工的大型刚玉砂轮和一个用于凹槽加工的小型 CBN 砂轮,这些砂轮安装在两个分别带独立修整系统的独立滑台上。这确保了质量和节拍时间的要求得到最佳满足”,Hegener 博士解释说。

Guido Hegener 博士,埃马克机械制造公司总经理,总部设于萨拉赫

埃马克开发完整的生产线对于汽车行业生产规划者来说,另一项关键因素是埃马克的整体性方案。埃马克掌握了硬加工和软加工的全部所需工艺,并且在建构整体化生产解决方案方面拥有丰富的经验。例如,传动轴在EMAG VTC系列的立式车削中心进行预加工,并在HG系列磨床完成精加工。在相关的生产线自动化方面,埃马克完全满足客户的需求。“HG 208 已经上市 15 年了。所以客户可以从非常成熟的工艺技术中获益,另外,我们将不断地进行智能化扩展,以覆盖其他更多应用领域”,Hegener 博士总结说。因此,HG 208 也成功地运用于曲轴和凸轮轴的外圆磨削工序。而通过这方案,空心轴的内外平行加工也成为可能——可中间直接驱动的HG208 正是为此而设计。此外:电动汽车上中央驱动轴的磨削加工也得益于定制配置。正是在这样的背景下,埃马克的磨削专家们看到了 HG 208和相关生产线不断增长的市场商机。

热点文章

-

年省238万!用朴精密成型铣刀助力换挡拨块加工降本增效实战案例

2026-01-21

-

基石技术,铸就飞天重器:解码拓璞数控“飞龙家族”如何托举中国商业航天产业化浪潮

2026-01-21

-

国产五轴车铣复合刀柄刀具的研制与应用

2026-01-23

-

肯纳 | ROCO™复合材料铣刀:强力抗分层,寿命更卓越

2026-01-22

-

数智赋能 绿色转型 筑就制造强国新征程

2026-01-23

-

DMG MORI | 超声加工 - 技术优势显著

2026-01-22

-

OEE赋能钣金智造:百超监控平台助力效率升级

2026-01-23

评论

加载更多