API机器人解决方案RMS- 下篇连载(1)

DH参数校准模块

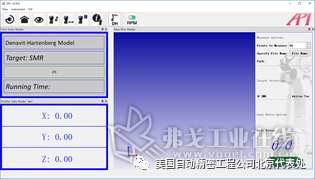

(Denavit-HartenbergModeling&Calibration)

ISO9283:1998回答了如何进行机器人性能试验的问题。人们在了解到机器人的性能后,希望能够对其进行修正补偿。目前机器人领域的国外厂商都有着几十年的技术积累,在机器人的绝对精度补偿方面各自有一套标定流程,举例来说,有一个著名厂商对他们自己的一些高端型号,有一套专门的视觉标定系统,通过标定,可以使一台臂展达到2米以上的大型重载机器人的位姿准确度达到1毫米左右,而对于只需要执行示教任务的普通型号的机器人,其出厂位姿准确度通常只有10-20毫米。实际上根据以往经验,即使是普通型号的该品牌机器人,位置重复性都在0.02毫米左右,完全可以通过补偿达到更高的位姿准确度。机器人厂家们通常都非常默契,只提供重复性指标,而不提供位姿准确度指标。只有对于一些高端客户,他们会进行细致的标定工作,同样的硬件,只需增加少量成本用于标定,就可以卖出几倍的利润空间。也因此国外大厂商出于商业利益考虑,这些标定方法甚至补偿权限都不会对一般客户开放。

目前市场上工业机器人的高精度应用(例如航空制造业的机器人铆焊、钻孔、3C行业的打磨,点胶,点焊等等)、自学习、视觉控制、仿真离线编程取代示教编程,这些发展方向,都对机器人位姿准确度提出了更高要求,也给国产机器人产业带来了弯道超车的商业契机。本篇主要通过介绍API RMS软件中的机器人DH参数补偿模块的强大功能,让大家了解机器人误差的来源和使用API RMS 系统进行DH参数标定,提高机器人位姿准确度的过程。

接下来我们会对机器人的补偿软件做一个分期的系列讲解,希望能给感兴趣的用户带来帮助。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

PECM:在制造效率最关键的环节创造价值

2026-02-26

-

【 DMG MORI】成功案例 | 自动化的5轴技术为防洪提供保障

2026-02-26

-

山特维克宣布收购ThoroughTec,持续强化采矿数字化服务能力

2026-02-26

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

2026开工大吉·拓璞数控“机”遇图鉴

2026-02-27

评论

加载更多