结构性颤振解决方案 动态主动稳定器(DAS)

索拉露斯(SORALUCE)对产能的承诺

过去50年里,机床一直在经历变革发展,始终追求更好的质量和更大的生产能力。在切削功率、结构静态刚度、加工精度和生产线自动化等方面都有显著提高。然而,尽管有诸多提高,新的问题也不断浮现,比如加工时的破坏性振动问题。

如今,这种振动已经成为机床制造商和用户关注的主要问题。这里有必要对受迫振动和自激振动作出区分,受迫振动是常态,几乎不会导致大问题,而自激振动,俗称颤振,是加工时几个最主要的破坏问题之一。

尽管在预测和消除颤振方面做了很多努力,但是在工业应用上几乎很少有成功案例。因此,虽然刀具材料不断改进、机床经济高效的设计并使用更多轻量化部件、以及摩擦负面效应的持续减少,但是,颤振问题仍然是追求精度的最大障碍之一。

颤振

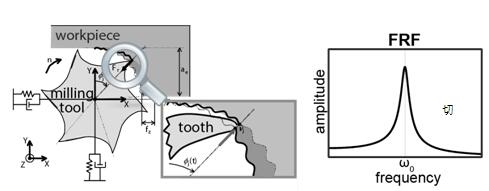

从技术上讲,颤振是由非稳态切削导致的自激振动。我们知道,任何切削过程都要求系统具有一定动态刚性,这个系统由工件、刀具和机床组成。当上述系统的弹性超过所需要的刚性时,切削过程就会失稳,切削过程振动水平增加,最终导致颤振。

失稳的不利影响:更差的表面质量,刀具磨损加剧以及机床某些部件寿命降低。从经济角度看,颤振导致能耗和物耗增加。而减少这些耗费往往又牺牲了生产时间、切削能力和生产率。

切削过程产生波动导致的不良效果。

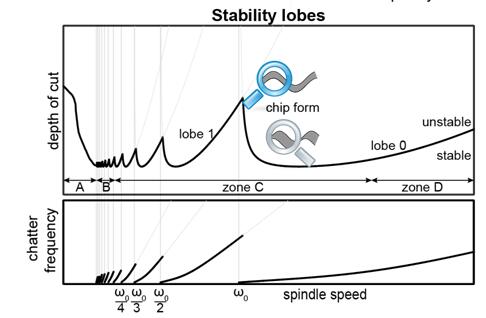

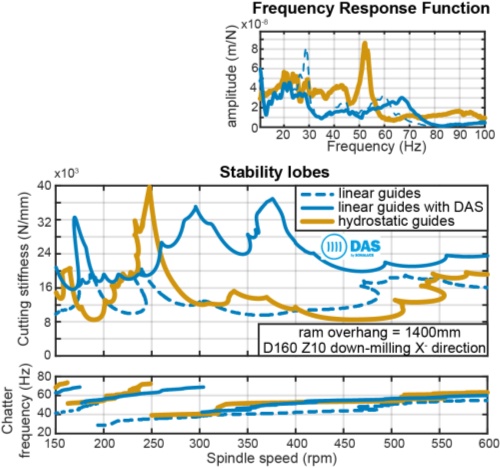

通过测量频率响应得到的稳定域分布图。

本质上,颤振源于再生效应。从静态观点看,铣削刀具产生不可预测的波动,由此带来微小振动,进而引起切削表面不规则变化,进而引发了这种物理现象。后一个刀齿的切深也同样因这种振动而发生变化,而且前一个刀齿切削后留下的波纹状表面也会对后一个刀齿的切深产生影响。取决于前后切程的间隙,切深随加工进程呈指数倍增大。这种情形下,切深的增大使得切削力增加,进而又加剧了振动,使切削失稳。

这是一种由切削过程中的各种因素引发的复杂现象,这些因素包括刀具本身、工件材料、切削参数以及整个系统的动态性,涉及到机床、刀具和工件结构。在某些情况下,机床驱动系统的控制参数也会影响切削过程的稳定性。

因此可以说,对于具体的某个机床、工件和刀具,颤振会因某些状况而增大,然后在达到平衡状态。这就是为什么稳定曲线(即稳态图)是如此的重要;基于不同的切削状态来描述过程的稳定性。得到这些状态并不容易,因为它需要基于FRF来对系统动态刚性作经验性测量,得到具体的切削力并构建出稳态模型。一方面,这些图表显示针对具体加工的最优切削速度,但是另一方面,根据图表对失稳加工过程作定性分析,则是选择最佳方式来抑制颤振的关键因素。

颤振的类型

之前说过,影响颤振的一个重要因素是加工系统的动态弹性。这意味着系统部件的刚性出现了不足,包括机床主体结构、主轴、刀具、刀柄、装夹系统或工件本身,都可能导致自激振动。

由机床自身结构导致的振动是最具破坏力和最显著的情形之一。这种情形多发于若干应用领域的粗加工过程,比如加工大型机械部件、用于能源领域的零件、航空和造船业等。这些应用下的主要振动模式体现为主位移和低频(20-100赫兹)。

过去若干年,各机床制造商一直在寻找解决这种振动的方案,虽然这不是一件容易的事情。一方面,通过重新设计机床以追求更高的动态刚性。这需要进行模型分析,找出机床的最低刚性点和最关键点,然后对此进行改进。

然而,机床制造商们往往只追求如何提高刚性而不考虑阻尼效果。根据具体结构增加被动减振装置是增加机床稳定性的最常见方式之一,因为简单而且成本较低。然而被动减振装置在很多加工过程中是不可行的,表现为系统动态刚性在加工过程中是变化的。带滑枕的机床就是这样一种情形。

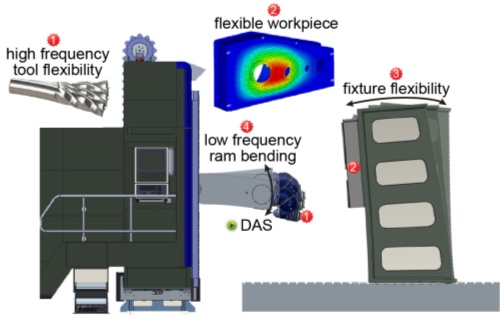

加工时发生的各种颤振

因为具有适应匹配各种变化状态的能力,主动式激励装置便能够解决这些问题。这些激励器通过算法控制,能产生对机床自身结构的反作用力,是一种先进的解决方案。

在这种方案中,通过激励器产生惯量变动,使之平行于机床受力流,进而保证了初始结构的刚性。

对于初加工切削,在机床中引入主动式减振装置在近些年被若干学者加以研究。然而迄今,研究人员和机床制造商在试图在机床中应用这种装置时,都面临着难题,不是因为成本太高就是因为尺寸太大。

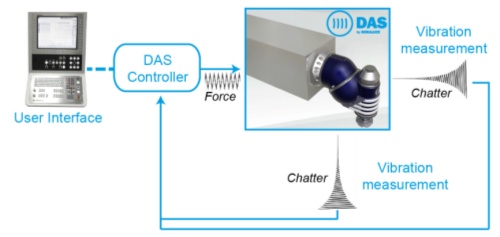

闭合的DAS运行循环

DAS:动态主动稳定器如上述稳定性图表所示,颤振取决于动态刚性。由于结构出现柔性而产生颤振,刚性会发生变化。然而,尽管刚性有变化,机床仍然具有相对应的转速范围。

近来,人们对采用线轨和静压轨的通用机床作了分析比较。让这些机床在整个速度范围内进行切削加工,当所加工的材料为一般钢材(200-300 m/min)时,没有产生问题。然而,当以一定速度(80-150 m/min)切削难加工材料时,比如不锈钢或钛金属,这两种导轨型式的机床就出现了相应的不足。因此,出现颤振的可能性就更大,导致切深下降,对生产率产生限制。

近年来,索拉露斯在寻求颤振解决方案上投入了大量努力,研究的主要成果之一就是:动态主动稳定器(DAS)。攻克迄今所有的困难。DAS系统坚固可靠,有效增加了机床动态刚性,进而增强了切削能力,特别是在最严苛的运行环境下。

采用不同导轨机床的测试频率响应与理论稳态的比较,以及应用DAS系统后的提升

各种导轨系统的稳态比较显示出,在最严苛的切削条件下,DAS提升了机床刚性,得到一种卓越的实用加工状态。因此,这套系统适用于大切削量粗加工,或者是切削难加工材料而使切深受限的情形。

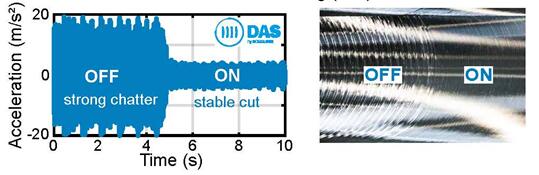

基于主动控制技术,系统测量机床现有振动水平,并加以同步补偿。因此,机床本身能适应各个地方可能发生的动态变化。此外,系统完全内置于机床之中,丝毫不影响工作空间。

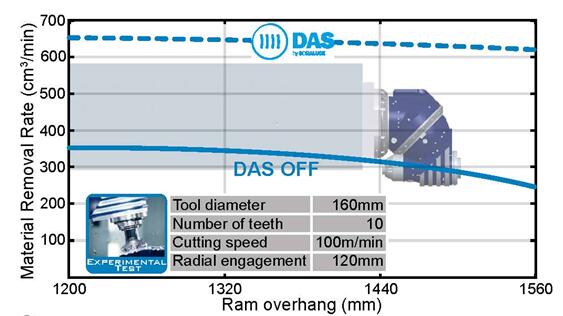

测试实验显示,使用DAS系统后,生产率提升一倍。

除了DAS系统之外,索拉露斯也开发了其它抑制因加工时刚性不足而产生颤振的解决方案。近年来,索拉露斯为解决客户使用机床出现的一些列问题,开发应用了多种解决方案,基于(被动、半主动或主动)减振装置,特别是抗颤振刀具和切削速度自适应变化系统。

使用索拉露斯FR落地镗铣床切削难加工材料,通过应用DAS系统,测量切削率的提升

应用DAS单元抑制颤振,各种水平的振动与表面质量

热点文章

-

形创赛车行业案例 | 三维扫描技术如何帮助重新设计排气歧管

2026-01-28

-

又一台PEMTec设备启程赴美

2026-01-29

-

山特维克可乐满联手达索 DELMIA Machining打造更智能的零件加工

2026-01-30

-

【星合】全球引领 技术纵深 共赴智造新程

2026-02-02

-

百超软件监控平台——打造透明可控的设备可用性与生产率体系

2026-01-30

-

【瑞德卡特】致2026:破局而立,向“新”而行

2026-02-02

-

15吨滚筒筛重获新生:先临三维3D扫描技术革新澳大利亚大型装备检测与翻新流程

2026-01-30

评论

加载更多