德国Monforts:百年历史的精密车削巨匠

德国门富士数控加工技术有限责任公司(Monforts)是一家历史百余年的老牌机床制造企业,它由August Monforts先生于1884创立,前身为门富士机械制造公司。19世纪初期在纺织、动力、交通运输机械和军火生产的推动下,August Monforts先生和他的团队经过多年的技术积累,于1915年正式生产自动车床。

2015年8月Monforts加入了Anderson集团,成为该旗下多元化机床制造体系中的重要成员,目前,Monforts在全球销售了超过12,000台机床,其中带有全闭环静压导轨系统的车削中心达4,500台。

Monforts全体员工对于机械的热情以及致力于技术的创新,造就了今日的Monforts——德国精密机械卓越技术代名词。

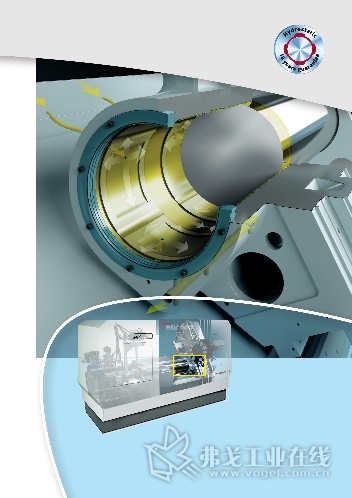

经历百余年的经营和发展,Monforts作为老牌的车床生产企业,逐渐形成了自有特色的全闭环静压导轨切削中心的系列产品,其中包括:RNC系列(可配置Y轴及C轴),MNC系列(重型,可配置Y轴及C轴),Unicen系列(五轴车铣复合)等多种高精密的机床,为各行各业的精密加工提供了必要的加工利器。

谈及Monforts车削中心,最让众多客户赞不绝口的是其特有的全闭环静压导轨。配置该静压导轨的车削中心在进行加工任务时,其Z轴无爬行问题,甚至0.001mm的微量移动也可以轻松实现。同时静压导轨采用实心导柱,静压导柱与大托板之间时刻保持15um的油膜,可以为加工过程提供10000N/um的高刚度需求,完全可以承受切削过程中产生的任何载荷,非常适合高硬度材料的断续切削加工。

Monforts车削中心的另一个主要特色就是出色的动态稳定性,采用坚若磐石的聚合型混凝土底座及高刚性的床身结构使得该产品抗振性能好,加工平稳性高,从而大幅度的提高生产效率,同时提升刀具使用寿命,最终实现降低生产成本的目标。

无爬行、高刚性及动态稳定性的这些特征实际上就是硬车削加工的要求,Monforts车削中心可以实现HRC70以上的车削加工,即所谓的以车代磨,最优的表面粗糙度可实现Ra0.04~0.15um,这是众多精密零件精磨后的要求,可想而知采用Monforts车削中心以车代磨效率会提升几何,同时由于磨削加工所带来的各种环境问题均可得到明显改善。Monforts机床的导轨承诺10年质保,相比线轨及硬轨机床,这才是真正意义上的硬切削机床。

Monforts车削中心采用60°的斜床身结构,在抵抗床身扭矩变形上取得了重大的突破,最大限度上减少振动,并且更有利于加工排屑。选用Monforts车削中心的还不用为单独做基础而浪费时间,该机床复合材质的基座采用三点定位支撑,客户不用单独做地基,也不用调水平,可快速实现机床就位,适用于任何承载地面。

作为精密零件的加工母机,Monforts车削中心的制作过程极其考究,所有的安装平面及接触面一直延续着传统的精密铲刮工艺,由专业的老技师精心打磨出每一台高精密车削中心。严格的检验流程保证交付到客户手中的产品每台机床都具备出色的加工性能。每台Monforts的机床几何精度及定位精度超乎您的想象。以RNC400 MultiTurn为例,其主轴鼻端径向跳动和端面跳动均可达0.001mm以内,激光实测定位精度0.001mm以内,直径1mm的工件以及R0.1mm的圆角可轻松实现。可想而知,这样的一台车削中心将给广大用户带来如何的加工体验。

这些独特的性能、精密的装配过程和严格的检验流程,造就了一台台Monforts的产品,并在航空航天、汽车自动化及精密加工等诸多领域发挥着关键的作用。Monforts全体员工将会不断的努力,致力于更高精密车削中心的研制。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多