eldec CUSTOM LINE 感应电源:完美感应加热的个性化定制能量源

在机械和设备制造领域中, “客户定制”是一项关键的生产解决方案。各项技术均可在最大程度上根据客户的需求量身定制,从而确保高效、优化配置的生产工艺。在此意义上说,感应加热是需要 “定制”的技术之一,因为工艺质量取决于用户应用程序中许多非常具体的细节。位于德国Dornstetten 的埃马克子公司 eldec 的专家们深知,感应电源作为能量源起着至关重要的作用。30 多年来,在当地研发出许多感应电源系列——其中包括 CUSTOM LINE 的许多个性化定制款型。设计目标:所有谐振电路元件应与控制和调节结构相结合形成精确定制的产品,使其在感应加热时可确保极高的效率、精确的能源计量和稳定的工艺。因此,与客户密切协调在感应电源的整个研发过程中起着关键作用。

eldec CUSTOM Line 感应电源

eldec CUSTOM LINE:能量源可配置单个或多个输出以及多种功率和频率组合

感应淬火的应用领域十分广泛。这一高效的工艺方法适用于广泛机械制造、汽车工业、航空航天以及模具制造。在后一种情况下,它被用于对后续应用于冲床或压合机上并承受最大负载的各个刃口部位进行精确淬火。另一典型的应用领域就是为随后的压装过程进行组件加热。在例如感应钎焊和焊接等标准应用领域中也使用该工艺技术——尤其是在能源领域中。其决定性的优势在于精确定位:施加的电磁场可与工件的频率、输出功率和磁场特性完美匹配,因此实际上,仅对精准定义的区域进行加热。精确的能量输入也确保了进程速度、工件变形最小化和低能耗。然而,同时在许多方面也取决于所使用的工艺技术。除感应器外,感应电源也是研发人员的工作重点。因此,eldec 的感应专家除了可为其客户提供 PICO、MICO 和 ECO 系列的标准机型外,还提供 CUSTOM LINE 定制产品。

eldec 电气工程研发部负责人 Harry Krötz 博士解释说:“我们始终将谐振电路、逆变器和逆变器控制系统根据感应器、所需的频率和功率进行调整。这一点同样适用于我们更多的标准化系列机床,目前这些系列能够覆盖约 80%的应用程序。“但在我们的 CUSTOM LINE 系列中,几乎所有组件均可完全按需要进行配置——包括常规的设备控制系统、输出端及各接口。”

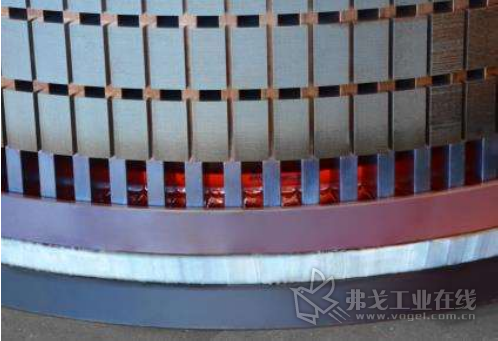

在例如感应钎焊和焊接等标准应用领域中也使用该工艺技术——尤其是在能源领域中。图为短路环的钎焊

无限可能

所有配置详情尽显这一理念的深远影响。以输出端为例: eldec 工程师不仅可为其工艺技术配备单个或多个输出端,同时还可根据需要灵活的分配感应电源的功率。例如,它可以并行地用于独立控制,或采用“非此即彼”解决方案仅,一次仅使用一个输出端。多个输出端可为用户带来哪些优势?“这取决于加热任务”,Krötz 解释说。“例如,通过这一方式可同时加热部件的多个部位,以加快节拍时间。同样,也可将各种感应器连接在仅一个感应电源上并按顺序相继运行。当节拍时间不是首要考虑因素时,由此可降低加热设备的购置成本”。同时,eldec 在任何时间几乎均可任意改变其设备的功率和频率,从而使工艺流程满足客户的需求。通常,覆盖范围从功率为 20 至 1500 kW 和频率范围为 8 至 40 kHz 的中频感应电源,到功率为 20 至 1500 kW 和频率范围为 80 至 400 kHz 的高频感应电源。在此范围内,可以有许多组合。最终采用何种组合方式由部件或待加热的几何形状决定。这甚至还会低于或超出上述数值。“目前,客户需求越来越多的是频率极低的高频感应电源,甚至低于 80kHz”,Krötz 补充说道。“通常我们能够满足这些要求。eldec 甚至还提供了输出功率低于 20kW 的‘定制’感应电源。例如,我们曾为客户生产过多台带八个输出端的 MFG 5 感应电源。事实上,每两个 CUSTOM LINE 感应电源构成了一个新的系统,我们之前从来没有以这种特定的方式进行整合。现在在扩展工艺技术模块方面,我们拥有非常多的经验”。“调整范围”也是一样,它指的是最小感应与最大感应的比值,或者可以用感应电源操作的频率范围。在这些方面,eldec 的覆盖范围不断扩大。

借助带环形磁芯感应器的中频感应电源来焊接用于电机制造的短路环

稳定的流程确保质量

为保证工艺技术的品质和稳定性,eldec 还致力于确保 90% 以上的高水平自主生产。所有关键组件均在 Dornstetten 设计制造并手工装配。此外,从首次接触客户直到交货,均按照固定流程进行:技术销售部门首先了解客户的加热需求。关键因素包括,例如应对部件的哪些部位进行多深的加热。这反过来又影响感应器的几何形状和感应电源的配置。在这一探索阶段中,也可以在 eldec 进行初步试验。实验室中可针对不同频率和功率范围,配备多个感应电源以供使用。一旦确定了客户部件的加热任务,技术销售人员会与研发团队进行详细的技术细节澄清会议。这是在创建客户定制感应电源的初始设计时,作为报价基础。报价阶段结束之后,研发团队和生产部门会进行任务交接会议,生产部门在此基础上对技术进行配置——从谐振电路到感应电源控制系统(其包括连接至客户端工艺技术的接口),直至机械结构。实际生产阶段持续约六个星期。完成后,按照要求的频率对原始感应器进行耐久性试验。“通常情况下,我们会对设备施加更大的压力,以确保之后工艺的安全可靠性。在某些情况下,可能在这个阶段还需要进行微小的频率更改或类似的调整。最终验收时客户会得到一套精确、有效且可靠的解决方案”,Krötz 解释说。

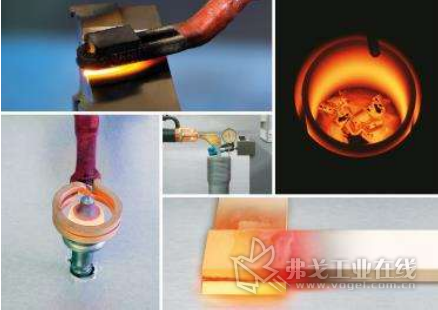

感应加热可用于各种不同应用领域,包括热套、钎焊、膨胀和压装以及熔化和退火和感应表面淬火

优势完美结合

总体来说,eldec 凭借其高度个性化的定制感应电源系列稳立于市场之中。“我们拥有丰富的实践经验和知识,致力于工艺技术的不断改进升级,并且仅提供最佳配置和强大组件”,Krötz 如是说。“最重要的是,在高水平自主生产的基础之上,极短的反应时间和高度的灵活性也是我们的巨大优势。而该优势往往正是特殊加热任务中的重要所需和关注点”。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多