CAM软件在车间五轴加工中的重要作用

为了在当今的制造业中谋求发展,车间需要整合运营、自动化、提高效率、获取和分析数据等,以便充分利用航空航天等繁荣行业的机遇。实现这一目标不仅需要高精度设备和先进技术,还需要明确的战略和流程方法,这正是加工车间Linda Tool公司所走过的路线,也是公司拥有者Mike DiMarino先生在2008年得出的重要结论。Mike DiMarino先生表示:“我们意识到在业务量变得越来越少时,为每台机床配备一名操作人员的方式已经不可行,所以我们花了很长时间思考,最终确定如果想要发展,就必须实施全新的战略。在我们获得为大型航空航天供应商制造零件的机会之后,我们决定采用更先进的加工方式。尽管这个方式确实存在风险,但我们仍决定全力以赴,成为合格的航空航天二级供应商,并获得AS9102认证。”

要实现这一目标需要付出很多努力,首先需要从五轴加工和先进刀具着手。对于一家以车削为主,在传统的VMC上进行二次铣削的工厂而言,这是一个重要的步骤,Mike DiMarino先生最终获得了必要的技术。在这个过程中,他和公司的生产经理Dave Holmes先生了解到,除了五轴机床和先进的刀具以外,如果没有正确的CAM软件来为加工任务提供指导,航空零件的加工同样无法实现。

打破常规

Linda Tool公司的车间内摆满了各种先进的加工设备,从三轴、四轴和五轴加工中心到多任务车床,再到三坐标测量机,每个设备都在制造过程中贡献者自己的力量。这些设备可以加工航空航天、国防、工业、医疗、石油和天然气等领域的零件。Linda公司致力于减少碳排放,所有的设备都配备了集雾器,车间里装有带高效空气过滤器的暖通空调系统,24 h运行,绿色屋顶可以减少加热和冷却能源,所有的废物都可被回收利用。

Dave Holmes先生表示:“我们在2008年制定新战略的一个关键方面是要仔细确定成品,然后制定出整个车间加工的每一个步骤,确保产品达到或超过设计要求。当我们决定制造该零件时,整个车间的每一步加工过程都会被记录下来,节省了时间,并最大限度地提高了质量和产量。我们是团队合作,采用制造过程研究法。”

发现一个新的角度

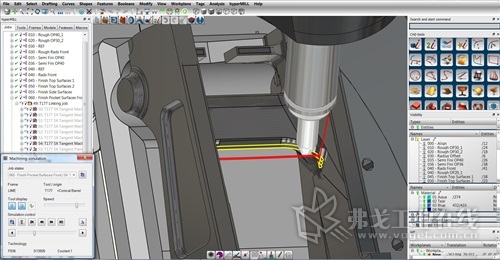

过程研究法帮助Linda Tool公司成功地获得了7075铝制起落架锻件加工的解决方案。“当一个巨大的航空航天业制造机会——一个口袋状内角很小呈马蹄形的平面零件出现在我们面前时,我们试图通过端面车削、Swarf铣削策略或使用球头铣刀,试图寻找一种最有效的加工方法。”Dave Holmes先生说,“我们投资了拥有最领先五轴技术的Hermle C22加工中心,是加工这种零件的首选设备,但我们始终都无法确定如何开始加工。因此我们需要一个更实用的解决方案来实现最大产量和效率。我们评估了来自OPEN MIND Technologies AG公司的CAM软件包hyperMILL®(图1),并重点了解了其中的hyperMILL® MAXX加工功能,了解到其中一项创新的编程功能是能够通过使用锥形圆桶刀具提升材料的去除率,这种刀具也被称为圆弧端铣刀。”OPEN MIND公司提出了锥形圆桶刀具加工的概念,锥形刀具可以实现锥形的大半径铣削。最终,该软件与端铣刀相结合,比使用球头铣刀的加工时间缩短了90%。

OPEN MIND 科技公司hyperMILL®的软件工作界面

Emuge螺纹立铣刀的特点是可以在毛坯上铣削出一个超大半径的圆锥形,与材料接触的大半径减少了所需的进给次数。在加工平面、规则表面和内腔时,因为每次进刀时可产生更大的半径,也就能去除更多的材料。Dave Holmes先生说:“我们与Emuge公司和Open Mind公司紧密合作,对零件进行编程和测试。我们想要一个高效、稳定的流程,如今目标实现了。”

结果令人满意

最终的测试结果证实了Linda Tool公司的观点:先进的五轴技术是航空零件成功制造的关键因素,但如果没有性能强大的CAM软件解决方案作为支持,这一切在实现过程中会遇到困难。通过Hermle的五轴加工设备和hyperMILL® MAXX加工软件,Linda Tool公司以平缓而循序渐进的速度在3~6个月的时间里使车间逐步熟悉这种加工方法。所以当Dave Holmes先生看到可重复性加工顺利进行时丝毫不感到惊讶:“我们知道OPEN MIND公司是第一批解决五轴加工技术的CAM软件开发商之一,因此我们对hyperMILL®充满信心,从一开始就决定了我们能够得到完美的零件。”

hyperMILL® CAM软件套件是支持多种功能的强大五轴加工策略,可在最大效率水平下加工具有挑战性的几何形状、自由曲面和深腔。根据几何形状和机床运动,用户可以选择固定刀具角度的五轴加工、自动分度或真正的联动加工。所有刀具路径都是完全自动通过碰撞检查。

hyperMILL® MAXX Machining性能包提供了3个强大的功能模块,可用于钻孔、粗加工和精加工,使加工效率达到最高标准。使用标准刀具再配合五轴螺旋刀具路径可以提高材料的去除率和排屑速度,实现大型孔的粗加工。为了实现快速可靠的加工,粗加工模块包括用于铣削螺旋和摆线刀具路径,以及可以识别组件内部大内切三角形或圆形的选项,通过简化刀具路径实现高效加工。根据实际切削条件动态调整进给速度,保证铣削一直以尽可能高的速度进行。这样可以获得最佳的铣削路径与最大的材料去除率。支持采用五轴技术对棱柱和曲面零件表面进行高性能的粗加工。

hyperMILL® CAM软件中的创新算法确保可以连续去除恒定体积的切屑。保证了设备利用率的同时,不会超过刀具的负荷极限,相比传统粗加工铣削速度提高了70%以上。基于hyperMILL®创新的五轴切向平面加工,OPEN MIND公司开发了一种独特的平面加工方式,当与锥形圆桶刀具一起使用时,可使加工周期缩短90%。此外,单次进给宽度可达6~8 mm或更大,锥形圆桶刀具的半径较大,因此表面光洁度更好,刀具寿命也更长。

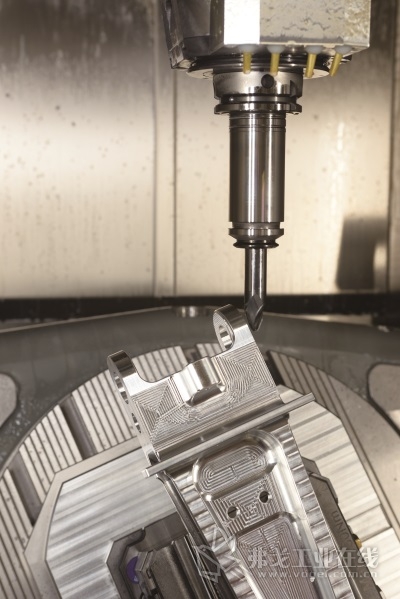

tu 2 航空件实物表面/ 机床加工实物图

Linda Tool公司将hyperMILL®的五轴切向平面加工和五轴切向加工应用于航空起落架部件,因为它适合于难加工的平面,其加工精度远远超过球头铣刀,所测得的粗糙度值通常比球头铣刀低 5~10倍。

hyperMILL®软件的后置处理非常可靠,Dave Holmes先生介绍说:“hyperMILL®的发布速度很快,但给我们印象最深的是它的可靠性和可重复性。最开始OPEN MIND公司向我们推荐这款软件时,我是有怀疑的,但事实证明他们是对的。整个过程非常流畅,同时车间应用也证明了这一点,使用过程中我们不必再特意去检查零件。事实上,如果我一开始就听取OPEN MIND的意见,我们还可以节省至少两个月的时间。软件运行良好,显著提高了产量,因此我们计划下一步将车间的所有设备都与hyperMILL®集成。与OPEN MIND公司的合作非常成功。他们的技术支持非常出色。” Linda Tool公司的程序员Anna Litovskaya补充说:“我对hyperMILL®非常满意,它帮了我很大的忙,现在我们的每一个零件项目上几乎都使用了hyperMILL®。”

自从Linda Tool公司在近10年前部署新战略以来,公司发生了很大的变化。公司的业务增长了一倍,如今已成为一家声誉卓著的航空航天业制造商。Mike DiMarino先生指出:“我们有3/4的员工过去都在操作设备,今天这个数字还不到员工人数的一半。现在我们更加灵活,员工技术已经变得更加熟练,并以最优的工作流程实现团队合作。”当然,科技进步在这种增长中也发挥了巨大作用。Mike DiMarino先生总结说:“与OPEN MIND公司合作也在这一成功案例中发挥了不可或缺的作用。如果没有他们,我们就不会有今天的成绩。”

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多