十分便捷的磁力夹持技术

电激活的永磁夹紧技术被认为是缩短安装时间、降低工件夹紧变形方面的一大诀窍。通过一些具体设计,即便是大型的部件也可以在数秒内完成夹紧而不会造成变形,同时确保能够从所有五个面对其进行加工。即便是在标准模块领域,研发工作也未停滞不前:现代化的电磁吸盘能够实现对夹紧过程的可视化或自动化监控。

图1 专利的状态显示功能可指示SCHUNK MAGNOS方形磁极吸盘的夹紧状态(绿色)。这一状态也可通过SCHUNK KEH控制单元进行监控并传送至机器控制系统

采用磁力夹持技术实现无变形工件夹紧的秘诀一方面在于浮动导磁块具有延伸部分,另一方面在于优化的干涉轮廓。采用电激活磁极板上的浮动导磁块灵活与工件对接,能够在首次装夹过程中补偿工件的不均匀问题,不会造成工件变形,并且能够在单次操作中对五个面进行加工。在二次装夹时,则能够达成机械夹紧装置很难完成的工件平滑度;实际操作中,经常可以实现精确度达到0.02 mm的平面度。与采用卡爪或嵌入爪的传统装夹方式不同,其避免了对工件造成特定损伤或变形,相反,用户可获益于最高的夹持精度和最大的工件光洁度。这一优势在处理大面积钢板或其它易变形工件时能够得到更好的发挥。对较大表面积的夹持能够将震动降低到最小程度,保护机床主轴以及切削刃。操作也十分简单:将铁磁工件放到上面,然后采用短时电流脉冲激活电磁吸盘。几秒之内,永磁体便能够实现对工件长时牢固夹持,无需继续耗费能量。

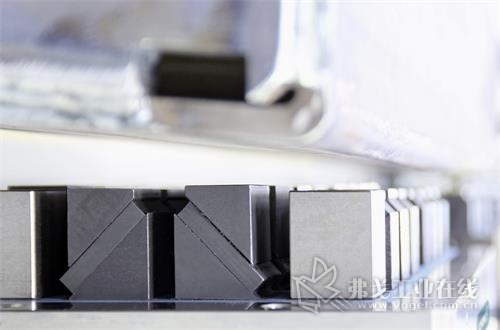

图2 无论是圆形、方形或立方体,在车铣中心,SCHUNK MAGNOS方形电磁吸盘的不同组合均能够带来最大化的灵活性

磁性夹持技术的潜在应用范围十分宽泛,效率潜能非常巨大,这两点已从雄克实施的几个实际应用范例中得以体现。

用于焊接机架、龙门架或固定件等大型钢材的精确加工,如果采用传统夹紧方式的话将需要进行大量工作,例如首先焊接钢带才能修整工件。随后还需在加工后耗费精力将工件重新安装、重新缠绕几次并进行热处理。尤其是对于大型工件来说,通常甚至需要两名操作员才能完成夹紧过程。磁力夹紧技术能够显著缩短这一过程耗时。

图3 SCHUNK MAGNOS永磁电磁吸盘能够实现对窄长钢型材的高效加工。固定和浮动式导磁块能够有效将磁力施加到工件上

垂直安装的SCHUNK MAGNOS方形磁极板实现了对长度达10 000mm钢材的灵活、无变形的悬吊式夹紧。导磁块的灵活使用能够确保实现对各种工件直径的快速适配。为达到这一效果,可以简单地操纵一排磁极完成放开或支撑动作。移动式安装的浮动导磁块能够单独调整,适配相应的工件轮廓,实现较为轻柔、变形度低的夹紧工作。并且完全消除了对长型钢型材进行加工时经常出现的点状损伤和扭曲变形。即便是窄长工件也可由一位操作员轻松完成夹紧。由于垂直夹紧准备这一特性,工件的可操作性也得到了优化。同时,机床工作台也可在不拆除电磁吸盘的情况下用于其它加工操作。

在轨道部件生产方面,SCHUNK MAGNOS专用方案在实践中带来了多种优势:与传统夹持方案相比,加工次数和加工时间均减少了超过50%。此外,由于工件水平放置避免了因热量而变形,且在加工过程中确保了无震动的稳定位置,加工过程可靠性得以大幅提升。

图4 在夹紧过程中,可移动安装的浮动导磁块(此处黑色显示)能够轻松调整适配工件,确保低变形的装夹

在T型布置的磁极上,对长度达6000 mm板材对应从底面和侧面同时进行夹紧。同时,还能够在顶部水平面夹紧额外的工件,这为磁力夹紧方案的使用带来了一定的创造性。磁力夹紧装置采用了两种磁性配置:一种是水平方向50磁极间距用于对工件底面进行垂直夹紧;另一种是深度方向的70磁极间距用于对工件头进行水平夹紧。实际的夹紧过程通过两次磁化循环完成:首先对工件进行预夹紧,使其在整个长度上建立与磁体的完整表面接触。然后采用全功率进行磁化,达到最大的磁力饱和,达成最大的夹紧力度。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

PECM:在制造效率最关键的环节创造价值

2026-02-26

-

【 DMG MORI】成功案例 | 自动化的5轴技术为防洪提供保障

2026-02-26

-

山特维克宣布收购ThoroughTec,持续强化采矿数字化服务能力

2026-02-26

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

2026开工大吉·拓璞数控“机”遇图鉴

2026-02-27

评论

加载更多