毅速3D打印随形水路成为模具制造新契机

近年来,由于制造业转型升级,3D打印应用技术迅速冲击着传统的生产制造,影响与改变着原有的生产模式。上海毅速激光科技有限公司(以下简称:毅速激光)就是率先将增材制造聚焦于模具行业的一家高科技公司,毅速激光运用3D打印技术制造出的随形水路冷却系统,解决传统模具某些特殊产品水路无法设计、冷却周期长和模温不均等问题。

注塑产品的成型速度与产品良率的关键点在于模具水路系统。传统制模中,冷却水路一般通过CNC加工方式,冷却水路只能通过铣床钻孔的方式加工产生内部水路网络,并通过内置止水栓和外置堵头的方式来调整水路流向。这样就导致水路布置有很大的局限性,水路只能为圆柱形直孔,无法百转环绕于模具内腔之中。当遇见形状复杂的模具产品时,传统水路无法完全贴近注塑件表面,例如:最容易产生产品缺陷的瓶盖顶部区域无法设计水路,这样一来就会导致冷却效率低且冷却不均匀,注塑周期变长、产品变形量比较大。

3D打印技术作为一种采用材料逐层累加的方法制造实体零件的技术,相对于传统的材料去除——削切加工技术,是一种“从无到有”的制造方式。针对复杂造型的产品,通过这种逐层累加的3D打印技术,可以制造出一种随心所欲的冷却水路系统——随形水路。它可根据产品轮廓的变化而变化,到达模腔任何地方,模具内部将无任何冷却盲点。

3D打印技术在模具冷却水路制造中的应用则突破了交叉钻孔方式对冷却水路设计的限制。现在,模具设计企业可以设计出更靠近模具冷却表面的随形水路,它们具有平滑的角落,完美贴近模具型腔,可以实现最佳模温状态,获取更快的流量和更高的冷却效率从而缩短产品的成型周期。此外,还可以做到冷却均衡,减少产品缺陷,提高产品良率。

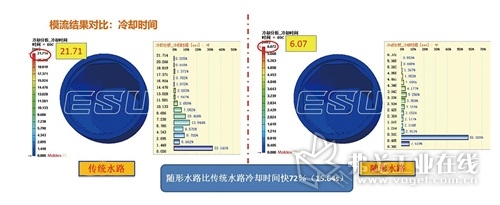

毅速激光在这一方面拥有广泛的经验。例如,在某化妆品瓶盖产品应用随形冷却水路的案例中,毅速激光的设计师将公模仁镶件采用3D打印实现了随形冷却,热嘴套镶件走随形水路。另外,在产品材质上,毅速激光选择使用自身研发的3D打印专用金属粉末EM191不锈钢进行打印。在产品随形水路形成后,毅速激光运用Autodesk Moldflow软件,将化妆品瓶盖产品应用随形水路与传统水路的数据模流分析结果进行了对比(如图)。

毅速ESU化妆品瓶盖传统水路与随形水路冷却时间对比图

通过多个产品的实际案例分析,毅速激光得出了利用3D打印技术制造的随形水路方案的多种优势:一、根据注塑件形状复杂程度,可降低冷却时间20%~50%;二、根据注塑件形状,可减少变形量15%~90%;三、模具成本略有增加,但综合注塑产能、良品率等因素,最终效益大幅提高;四、随形水路应用范围广,可用于多数注塑件的冷却优化。

随形水路冷却系统所带来的优势有目共睹,但在实际应用中,很多用户对某些方面还是带着质疑,如3D打印材料是否完善,价格昂贵等问题。毅速激光目前也在着力解决这些问题,并逐步实现性价比高的产品与服务。自2015年以来,公司的粉末体系逐渐完善:EM181、EM191和EM201等自主研发的模具3D打印专用金属粉末相继面向市场。毅速激光还携手中国领先的金属增材制造技术供应商西安铂力特增材技术股份有限公司组建战略合作,共同研发模具3D打印技术从而控制生产成本,力争将“3D打印昂贵”这一认知消除。

展望未来,成为行业翘楚、国际一流是毅速激光贯穿始终的愿景。作为模具制造业中的一份子,我们将秉承“开启制造新时代”的使命,为广大用户提供稳定的、高质的、有竞争力的产品以及快速高效的服务,做负责任的供应商和行业领袖,并一如既往地在模具3D打印领域持续创新,引领行业的发展,为推动模具制造走向新时代而不断努力。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多