更多的自动化意味着更高的工艺安全性

这些预测引起了人们的注意:根据专家的说法,未来20年,全球的空中交通量将以每年4.7%的速度增长。到2038年,乘客和航运的预计需求量将可能达到42 700架飞机。万亿美元的市场每天都给航空航天业的制造企业和供应商带来新的挑战。它已经是世界上最复杂的工业分支之一。如果他们打算继续有盈利地发展下去,他们的产品和工艺必须是非常高质量的。在这样的背景下,拥有Vericut MC模拟工具的Leuka(一家30多年来一直为飞机工业提供服务的供应商)迎来了新的可能性。“数控仿真工具的使用显著地减少了重新加工和磨合的时间;传统意义上的磨合已不再发生。”首席执行官Karl Heinz Leuze说。

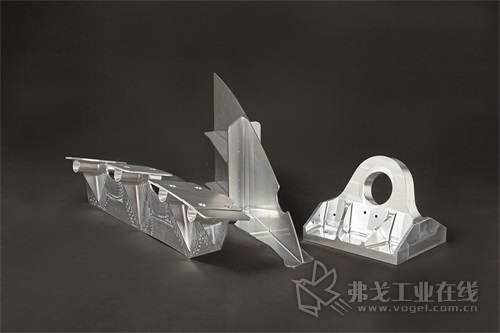

用数控仿真工具模拟的铝组件

作为飞机零部件供应商,Leuka公司的客户包括利勃海尔航空航天公司、高级航空技术公司和空中客车直升机公司。其生产工序是从数控加工和生产高质量的结构部件,到根据图纸完成复杂工件的完整制造,这样的话,订购公司就可以做最后的安装。为此,我们提供了一个拥有最新的数控机床加工中心和测量设备的综合机床。此外,根据客户规范所制作的各个组件可以被纳入部件集合,然后再进行功能测试。位于WeilerSimmerberg 的Leuka的主要基地的基础设施的主要应用机械可在车间里见到:Leuka公司有17台五轴铣床(Hermle,DMG,Mazak)和10台车削机床(Mazak)供其使用。Hermle铣床主要用于铝钛加工,而钛和铬镍铁合金在DMG加工中心进行加工。

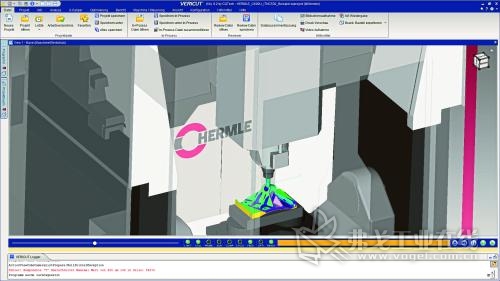

数控仿真工具在后处理器运行后模拟数控程序,即以稍后传输到机器上的精确形式进行仿真

没有更多的碰撞

在激烈竞争的环境中,昂贵的生产设备、有价值的工作材料和极窄的项目时间限制的相互结合意味着生产中的错误不仅会使成本增加,而且还会对中长期的竞争性产生怀疑。当然,准时交付正确数量的精密元件(尤其是因为它们是安全)是理所应当的。因此,Leuka将数控仿真工具纳入了其工艺序列中。亲自负责此项目的首席执行官Karl Heinz Leuze解释了基本目标:“我们希望避免机器碰撞,在复杂的夹紧情况下让运行变得非常的简单和安全。”当然,他们希望避免发生拒绝的情况。尤其是对于运行时间较长且涉及大量工具的程序,使用数控仿真工具Vericut的原因是显而易见的。经过两年的模拟,Leuze看到了一个正面的平衡效果:“自从引入数控仿真工具以来,我们确实没有再发生机器碰撞的情况。”

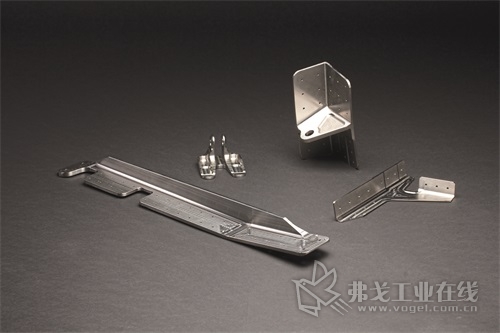

钛飞机部件,同样用数控仿真工具进行模拟

由于数控仿真工具减少了用于重新加工/磨合的时间,因此可以很容易地看到白血病的生产力已经提高了。Leuze说:“一个重要的副作用是:工人在他们的机器前明显更放松。诸如工具太长或太短之类的故障源实际上已经不存在了。”其原因在于数控仿真工具的功能原理,它提供实时的数据,验证和数控机床的优化这三方面的模拟。

在AMB与CGTech的第一次接触中,Leuka特别喜欢1:1原则:数控仿真工具在后处理程序运行后模拟ANC程序,即以稍后将传输到机器的形式精确地模拟。这正是通常那种很好的仿真解决方案所不能提供的,这种解决方案做出了妥协,由于所需的表面质量和工件的公差,这种妥协立即将其排除在航空航天的用途之外。

在工作场所中的数控仿真工具的使用者

在Leuka实施数控仿真工具的一个优点是数控仿真工具是独立于机器、控制系统和凸轮系统而进行工作。因为Leuka目前有两个运行中的凸轮系统,两个系统都有Veri Cut接口,因此相关数据可以简单地进行传输。此外,经过密集的测试后,数控仿真工具模块Auto-Diff被集成到工序流程中。利用该模块,系统将活跃的工件的尺寸与工程CAD模型进行了比较。除了可以确定损坏零件外,该系统还可以确定何时清除过多或过少的材料,或何时钻孔尚未制成。尤其是对于像因科镍合金这样非常昂贵的材料,这是一个真正的进步。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

评论

加载更多